De opkomst van intelligente productie herdefinieert de manier waarop moderne bouwmaterialen worden geproduceerd, en de productielijn voor AAC-blokken is een belangrijk symbool van deze transformatie geworden. Nu de vraag naar lichtgewicht, energiezuinige en duurzame wandmaterialen wereldwijd toeneemt, verschuift de industrie haar focus naar apparatuur die in staat is tot hoge stabiliteit, nauwkeurige controle en efficiënte massaproductie. Tegen deze achtergrond heeft de AAC-blokproductielijnfabriek Dit model versnelt de verschuiving van traditionele arbeidsintensieve productie naar geautomatiseerde en gedigitaliseerde activiteiten, waardoor een hogere productconsistentie mogelijk wordt en de operationele risico's worden verlaagd.

Waarom intelligente productie essentieel wordt in de AAC-productie

Intelligente productie is geleidelijk een essentieel onderdeel geworden van industriële modernisering. Voor de productie van AAC verklaren verschillende factoren het belang ervan:

Toenemende vraag naar lichtgewicht bouwmaterialen

Lichtgewicht betonblokken worden nu veel gebruikt in energiezuinig bouwen. Om aan de behoeften van grootschalige projecten te voldoen, zijn stabiliteit en productiecontinuïteit van cruciaal belang, wat alleen kan worden bereikt door middel van geautomatiseerde systemen.

Vereisten voor een consistente productkwaliteit

De maatnauwkeurigheid, dichtheidsstabiliteit en interne poriestructuur van AAC-blokken zijn afhankelijk van nauwkeurige controle van grondstoffen, temperatuur, slurrysamenstelling en snijnauwkeurigheid. Intelligente systemen minimaliseren afwijkingen tijdens deze processen.

Hogere efficiëntie en lagere arbeidsintensiteit

Traditionele AAC-productie vereiste uitgebreid handmatig mengen, snijden en hanteren. Intelligente systemen verlagen niet alleen de personeelskosten, maar verbeteren ook de operationele veiligheid en stroomefficiëntie.

Transitie naar milieuvriendelijke productie

Realtime controle over het energieverbruik, de emissiereductie en het materiaalgebruik stelt fabrieken in staat duurzaam te opereren, in lijn met nationale en mondiale doelstellingen op het gebied van groen bouwen.

Systeemarchitectuur van een intelligente AAC-blokproductielijn

Een moderne productielijn voor AAC-blokken integreert automatisering, sensornetwerken en digitaal procesbeheer om nauwkeurigheid tijdens elke productiefase te garanderen. De volgende tabel illustreert de belangrijkste systeemcomponenten:

Systeemmodules van een moderne AAC-blokproductielijn

| Systeemmodule | Kernfunctie | Intelligente functies |

|---|---|---|

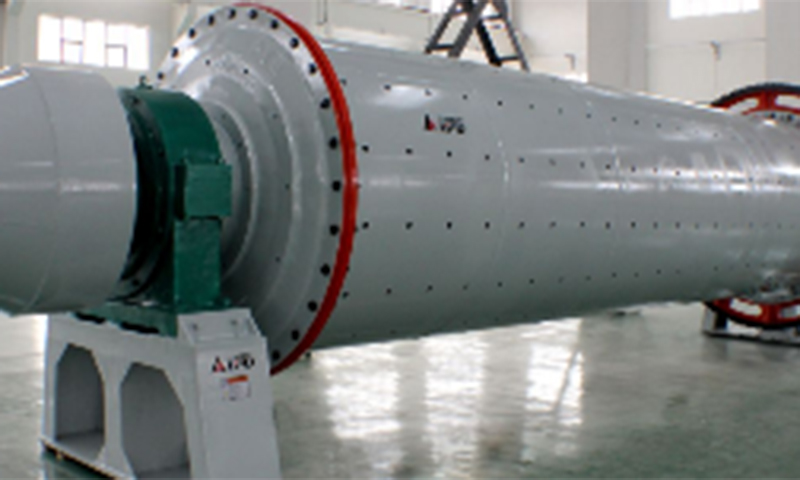

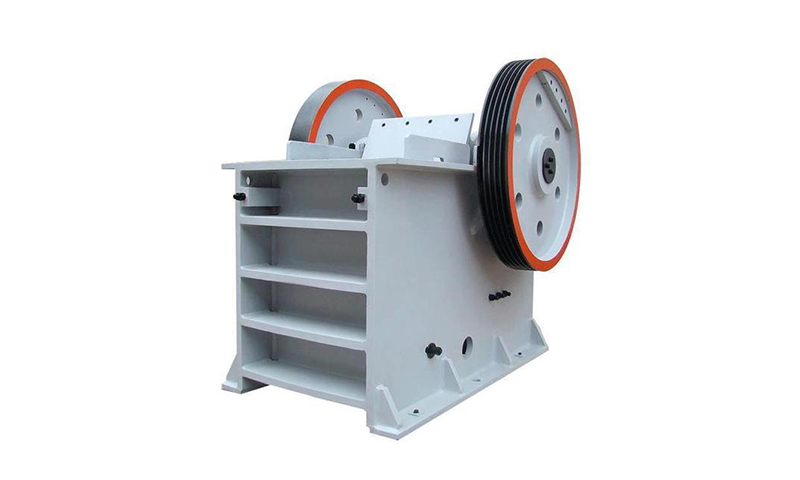

| Grondstofverwerkingssysteem | Materiaal vermalen, doseren en opslaan | Geautomatiseerde meting, sensorgebaseerde regeling |

| Meng- en gietsysteem | Mengen van mest en vullen van mallen | Receptbeheer, temperatuurcorrectie |

| Vooruithardingssysteem | Expansie en gelering van de slurry | Bewaking van de tijd-temperatuurcurve |

| Snijsysteem | Verticaal en horizontaal blokkenzagen | Servobesturing, precisieafstelling |

| Autoclaveersysteem | Uitharden met stoom onder hoge druk | Automatisering van temperatuur en druk |

| Afwerkingssysteem voor eindproducten | Ontvormen, verpakken, stapelen | Robotarmen, geautomatiseerde transportbanden |

| Installatiemonitoringsysteem | Algehele coördinatie | Realtime datavisualisatie, waarschuwingen |

Deze architectuur laat zien dat de productielijn voor AAC-blokken niet alleen functioneert als een geheel van mechanische apparatuur, maar ook functioneert als een alomvattend intelligent productie-ecosysteem.

Sleuteltechnologieën die de productie van intelligente AAC-blokken stimuleren

Digitaal grondstoffenbeheer

Nauwkeurige dosering van grondstoffen bepaalt de kwaliteit van AAC-blokken. Intelligente systemen omvatten:

geautomatiseerd wegen

vochtcompensatie

formule beheer

bewaking op afstand

Dit zorgt ervoor dat elke batch een consistente dichtheid en prestaties behoudt.

Intelligente meng- en giettechnologie

Het mengproces van de slurry omvat het balanceren van water, cement, kalk, gips en fijne toeslagstoffen. Digitale controle zorgt ervoor dat de slurry binnen het vereiste viscositeits- en temperatuurbereik blijft, waardoor het risico op uitzettingsproblemen wordt verminderd.

Precisiesnijden met servoaangedreven mechanismen

Uiterst nauwkeurige snijtechnologie is een bepalend kenmerk van geavanceerde AAC-systemen. Voordelen zijn onder meer:

geminimaliseerd afval

uniforme blokafmetingen

gladdere oppervlakken

verminderde nabewerking

Het verbetert ook de compatibiliteit met geautomatiseerd stapelen en verpakken.

Slimme autoclaveercontrole

De autoclaveringsfase bepaalt de uiteindelijke sterkte en stabiliteit van AAC-blokken. Intelligente autoclaven beheren:

stoominjectiecurven

kamer druk

uniformiteit van de temperatuur

energie-optimalisatie

Deze controles zorgen ervoor dat elk product aan structurele eisen voldoet.

Geautomatiseerde behandeling en verpakking

Omdat AAC-blokken relatief licht zijn maar gemakkelijk beschadigd raken bij onjuiste behandeling, verminderen intelligente transport- en stapelsystemen het breukpercentage aanzienlijk, terwijl de efficiëntie in de fabrieksworkflow van de productielijn van AAC-blokken wordt verbeterd.

Intelligente productievoordelen bij AAC-productie

Hogere productieconsistentie

Automatisering zorgt voor herhaalbaarheid voor alle batches, waardoor het voor fabrieken gemakkelijker wordt om bij hoge vraag een stabiele output te behouden.

Minder afhankelijkheid van geschoolde arbeidskrachten

De intelligente AAC-blokproductielijn minimaliseert de handmatige betrokkenheid bij doseer-, snij- en uithardingswerkzaamheden, waardoor de arbeidskosten worden verlaagd en potentiële bedieningsfouten worden verminderd.

Realtime monitoring voor snelle besluitvorming

Operators kunnen het volgende monitoren:

temperatuur- en drukniveaus

productie snelheid

gezondheid van apparatuur

energieverbruik

Dit maakt het oplossen van problemen efficiënter en vermindert de downtime.

Verbeterd energieverbruik

Nauwkeurige controle van de stoomcycli in de autoclaaf en de uithardingstijd verminderen de energieverspilling, wat aanzienlijk is voor grootschalige AAC-faciliteiten.

Productieproceslogica in een geautomatiseerde AAC-lijn

Een volledig geautomatiseerde productielijn voor AAC-blokken volgt gestructureerde logica om een soepele werking te garanderen:

Voorbereiding van grondstoffen

Materialen worden automatisch vermalen, opgeslagen en gedoseerd.

Mengen en slurrybereiding

Digitale systemen passen de mengverhouding aan op basis van temperatuur, vocht en vereiste dichtheid.

Vormen en voorharden

De slurry zet uit in de mal; geautomatiseerde timing en hittecontrole zorgen voor structurele stabiliteit.

Snijden

Uiterst nauwkeurige frezen produceren nauwkeurige blokafmetingen.

Autoclaveren

Blokken ondergaan stoombehandeling onder hoge druk in de autoclaaf.

Behandeling en verpakking

Robotapparatuur stapelt en verpakt afgewerkte blokken voor opslag of transport.

Technische prestatieparameters van een AAC-blokproductielijn

Hieronder vindt u een praktische technische configuratietabel waar fabrieken vaak rekening mee houden:

Typische technische specificaties

| Productieparameter | Waardebereik | Beschrijving |

|---|---|---|

| Dagelijkse productiecapaciteit | 200–1500 m³ | Afhankelijk van de lijnconfiguratie |

| Blokdichtheid | 400–700 kg/m³ | Aanpasbaar volgens de behoeften van de markt |

| Autoclaafdruk | 1,1–1,3 MPa | Zorgt voor volledige hydratatie |

| Snijden Accuracy | ±1,0–1,5 mm | Beïnvloedt de dimensionale stabiliteit van het blok |

| Automatiseringsniveau | 80-95% | Gebaseerd op systeemintegratie |

| Energieverbruik | Geoptimaliseerd door systeemcontrole | Varieert met stoomtoevoer |

| Gebruik van grondstoffen | Hoge efficiëntie | Minimaliseert verspilling |

Deze waarden laten zien hoe moderne AAC-blokproductielijnapparatuur productiviteit, precisie en operationele efficiëntie in evenwicht brengt.

Waarom fabrieken van AAC-blokproductielijnen overschakelen naar volledige automatisering

Moderne fabrieksactiviteiten voor AAC-blokproductielijnen geven steeds meer de voorkeur aan volledig geautomatiseerde opstellingen, omdat ze het volgende bieden:

voorspelbare productiecycli

lager operationeel risico

hogere veiligheidsnormen

schaalbare output voor de groeiende marktvraag

verbeterde compatibiliteit met slimme logistieke systemen

Deze trend is niet alleen een reactie op de technologische vooruitgang, maar wordt ook aangedreven door mondiale bewegingen in de richting van digitale productie.

Toekomstige trends: op weg naar een volledig digitaal AAC-productie-ecosysteem

Integratie van AI-gestuurde kwaliteitsvoorspelling

Toekomstige AAC-lijnen kunnen AI-modellen bevatten om de productdichtheid, poriestructuur en uithardingsafwijkingen te voorspellen.

Cloud-verbonden installatiemonitoring

Systemen voor beheer op afstand zullen toezicht in meerdere fabrieken en voorspellend onderhoud vergemakkelijken.

Verbeterde energiebesparende technologieën

Nieuwe autoclaafontwerpen zullen het stoomverlies verminderen en de thermische recyclingefficiëntie verbeteren.

Modulaire upgrades van productielijnen

Fabrieken zullen modulaire apparatuur gebruiken die kan worden uitgebreid zonder de productie te onderbreken.

Conclusie

Met de voortdurende ontwikkeling van intelligente productie vertegenwoordigt de AAC-blokproductielijn een belangrijke richting in de moderne productie van bouwmaterialen. Door automatisering, digitale besturing en uiterst efficiënte activiteiten te integreren, verbetert deze apparatuur de productconsistentie, operationele veiligheid en duurzaamheid aanzienlijk. Terwijl de industrie zich beweegt in de richting van een groenere en efficiëntere productie, zal het fabrieksmodel van de AAC-blokproductielijn een belangrijke drijvende kracht worden achter de innovatie van lichtgewicht bouwmaterialen.