De AAC-blokproductielijn heeft een revolutie teweeggebracht in de bouwsector door een lichtgewicht, duurzaam en milieuvriendelijk bouwmateriaal te bieden. Blokken van geautoclaveerd cellenbeton (AAC) worden veel gebruikt vanwege hun isolerende eigenschappen, minder gewicht en installatiegemak. Het begrijpen van de kritische fasen van het productieproces is van cruciaal belang voor fabrikanten die hun productielijnen willen optimaliseren en een hoogwaardige output willen garanderen.

Voorbereiding van grondstoffen

De production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Cement: Fungeert als bindmiddel in het mengsel.

- Limoen: Draagt bij aan de sterkte en verwerkbaarheid van het blok.

- Zand: Zorgt voor de structuur van het blok en helpt bij het bereiken van de gewenste dichtheid.

- Aluminium poeder: Verantwoordelijk voor de uitzetting van het beton tijdens de chemische reactie.

- Water: Wordt gebruikt om het mengsel te activeren en de basisslurry te vormen.

Materiële verhoudingen:

De raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Grondstof | Hoeveelheid (%) |

|---|---|

| Cement | 50-60% |

| Limoen | 10-15% |

| Zand | 25-30% |

| Aluminium poeder | 0,05-0,1% |

| Water | 40-45% |

De key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

Mengen en slurrybereiding

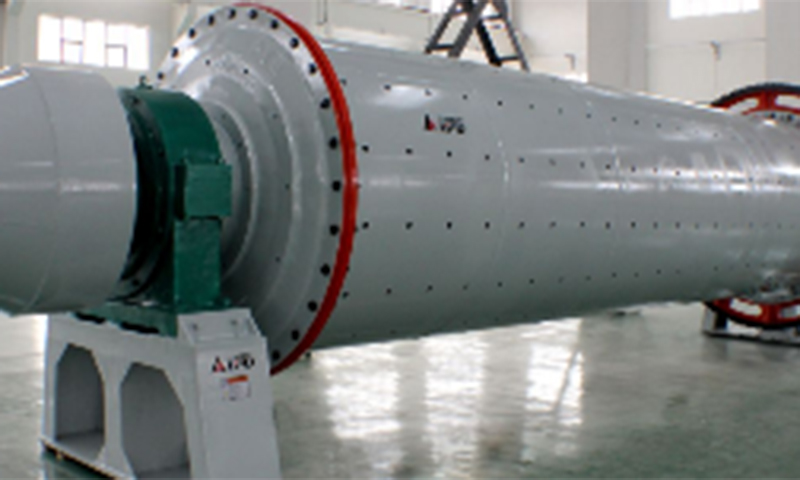

Zodra de grondstoffen zijn verzameld, is de volgende stap in de productielijn het bereiden van de mest. In een grote mixer worden cement, kalk, zand en water in specifieke verhoudingen gemengd. Vervolgens wordt aluminiumpoeder aan de slurry toegevoegd, die reageert met de kalk en water om waterstofgas te produceren. Deze chemische reactie zorgt ervoor dat het mengsel gaat rijzen, waardoor belletjes ontstaan en een schuimachtige consistentie ontstaat.

Dit schuim geeft AAC-blokken hun lichtgewicht eigenschappen. Het mengsel wordt in de mixer bewaard totdat het een homogene consistentie bereikt. De kwaliteit van het mengen is van cruciaal belang om de uniformiteit van het eindproduct te garanderen.

Vormen en gieten

Nadat de slurry de gewenste consistentie heeft bereikt, wordt deze in mallen gegoten. De mallen zijn doorgaans gemaakt van staal of een duurzaam materiaal dat bestand is tegen hoge temperaturen en druk. Afhankelijk van de benodigde blokafmetingen worden de mallen in verschillende maten uitgevoerd.

Tijdens deze stap begint het mengsel te stollen en vorm te krijgen. De mallen worden gevuld met de slurry en overtollig mengsel wordt verwijderd om uniformiteit te garanderen. De blokken blijven een bepaalde tijd in de mallen, zodat het schuim kan uitzetten en uitharden.

Deze fase is essentieel voor het bereiken van de gewenste afmetingen en oppervlakteafwerking van de blokken. Eventuele onregelmatigheden tijdens het gieten kunnen de kwaliteit van het eindproduct beïnvloeden.

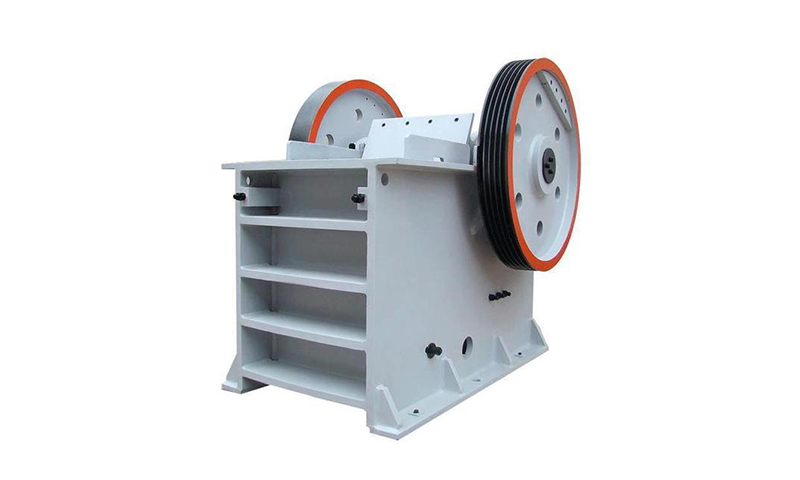

Vooruitharden en snijden

Nadat de slurry in de mallen is uitgehard, wordt deze gedeeltelijk uitgehard. Tijdens de voorbehandelingsfase kan het materiaal voldoende uitharden om veilig te kunnen worden gehanteerd, maar wordt het niet volledig uitgehard. Bij deze stap worden de blokken enkele uren bij omgevingstemperatuur bewaard, waardoor de waterstofgasbellen kunnen stabiliseren.

Zodra de blokken de gewenste stevigheid hebben bereikt, worden ze uit de mallen gehaald en in de gewenste maten gesneden. Het snijden gebeurt meestal met behulp van een set draden of zagen, waardoor precisie en gladde randen worden gegarandeerd. Het snijproces speelt een cruciale rol bij het bepalen van de uiteindelijke vorm en grootte van de AAC-blokken.

Autoclaveren (uithardingsproces)

De critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Het autoclaveren gebeurt bij temperaturen van ongeveer 180°C (356°F) en een druk van ongeveer 12 bar. Door dit hogedruk-stoombehandelingsproces kan de chemische reactie worden voltooid, waardoor de ruwe slurry wordt omgezet in een solide, stabiele structuur.

Tijdens het autoclaveren transformeren de hitte en de druk het AAC-mengsel in een volledig uitgehard blok. Dit proces vermindert ook de porositeit van het blok, waardoor het stabieler wordt en beter bestand is tegen omgevingsfactoren.

Kwaliteitscontrole en inspectie

Zodra de AAC-blokken volledig zijn uitgehard, ondergaan ze een reeks strenge kwaliteitscontroles. Dit omvat het testen op sterkte, dichtheid, thermische isolatie-eigenschappen en maatnauwkeurigheid. Testmethoden kunnen zijn:

- Druksterktetest: Meet de weerstand van het blok tegen druk.

- Dichtheidstest: Zorgt ervoor dat het blok voldoet aan de vereiste gewichtsspecificaties.

- Dermal Conductivity Test: Controleert de isolatie-eigenschappen van het blok.

- Dimensionale nauwkeurigheid: Zorgt ervoor dat de blokken voldoen aan de vereiste maatspecificaties.

Dese tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Verpakking en distributie

Na het passeren van de kwaliteitscontrole worden de AAC-blokken zorgvuldig verpakt en klaargemaakt voor verzending. Afhankelijk van de opstelling van de productielijn kunnen blokken worden gebundeld of op pallets worden gestapeld. Deze worden vervolgens op vrachtwagens of andere transportvoertuigen geladen voor distributie naar verschillende bouwplaatsen of leveranciers.

Het verpakken zorgt ervoor dat de blokken intact blijven tijdens transport en dat ze in goede staat bij de eindgebruikers worden afgeleverd.

Voordelen van AAC-blokken

De AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Lichtgewicht: Door hun luchtgevulde structuur zijn AAC-blokken aanzienlijk lichter dan traditionele betonblokken, waardoor de belasting op de funderingen van gebouwen wordt verminderd.

- Dermal Insulation: AAC-blokken bieden thermische isolatie-eigenschappen, waardoor een comfortabele binnentemperatuur wordt gehandhaafd en de energiekosten worden verlaagd.

- Geluidsisolatie: Dey also provide soundproofing, making them ideal for residential and commercial buildings.

- Brandwerendheid: AAC-blokken zijn door hun minerale samenstelling en autoclaafproces zeer brandwerend.

- Milieuvriendelijk: De production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Conclusie

De AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

Het begrijpen van de stappen in het productieproces helpt fabrikanten niet alleen hun activiteiten te optimaliseren, maar zorgt er ook voor dat het eindproduct voldoet aan de hoge normen die vereist zijn voor moderne bouwprojecten.

Veelgestelde vragen (FAQ)

-

Wat is het belangrijkste verschil tussen AAC-blokken en traditionele betonblokken?

- AAC-blokken zijn lichter, bieden een betere thermische en geluidsisolatie en zijn brandwerend, waardoor ze beter geschikt zijn voor moderne bouwbehoeften in vergelijking met traditionele betonblokken.

-

Hoe lang duurt het autoclaveerproces?

- De autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Zijn AAC-blokken milieuvriendelijk?

- Ja, AAC-blokken worden als milieuvriendelijk beschouwd vanwege hun energiezuinige productieproces, lage ecologische voetafdruk en recycleerbaarheid.

-

Kunnen AAC-blokken worden gebruikt voor zowel residentiële als commerciële gebouwen?

- Ja, AAC-blokken zijn veelzijdig en kunnen worden gebruikt in zowel de woningbouw als de commerciële bouw vanwege hun sterkte, isolatie-eigenschappen en installatiegemak.

-

Wat is de levensduur van AAC-blokken?

- AAC-blokken zijn duurzaam en hebben een lange levensduur, die bij goed onderhoud doorgaans tientallen jaren meegaat. Ze zijn bestand tegen weersinvloeden en bieden na verloop van tijd structurele integriteit.