Inleiding: de stijgende vraag naar AAC-blokken

Blokken van geautoclaveerd cellenbeton (AAC) zijn een essentieel materiaal geworden in de moderne bouw vanwege hun lichtgewicht, thermische isolatie en brandwerende eigenschappen. Naarmate de stedelijke bouw versnelt, neemt de vraag naar kwalitatief hoogstaand en efficiënt toe AAC-blokproductielijn s aanzienlijk groeit. Efficiënte productielijnen zorgen niet alleen voor een consistente productkwaliteit, maar verlagen ook de productiekosten en het energieverbruik.

Overzicht van de AAC-blokproductielijn

Een productielijn voor AAC-blokken is een volledig geïntegreerd systeem dat is ontworpen om grondstoffen om te zetten in kant-en-klare AAC-blokken. De lijn combineert mechanische, chemische en thermische processen om nauwkeurige blokvorming en sterkte te garanderen.

Belangrijkste uitrusting en functies

| Uitrusting | Functie | Productiefase |

|---|---|---|

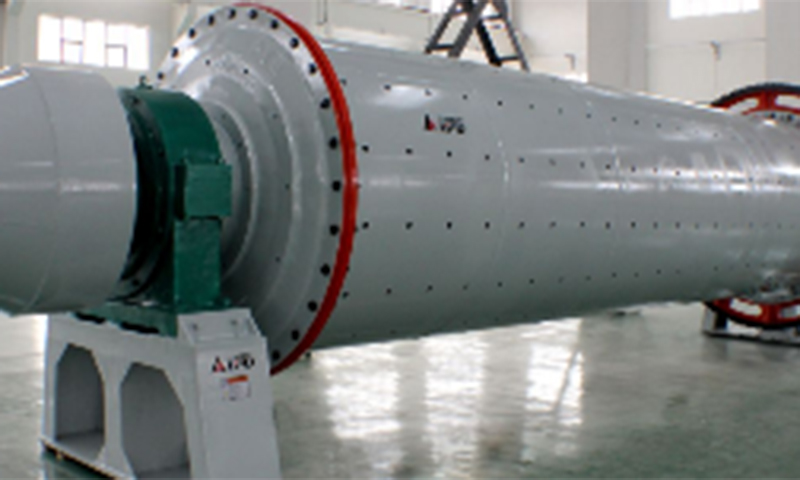

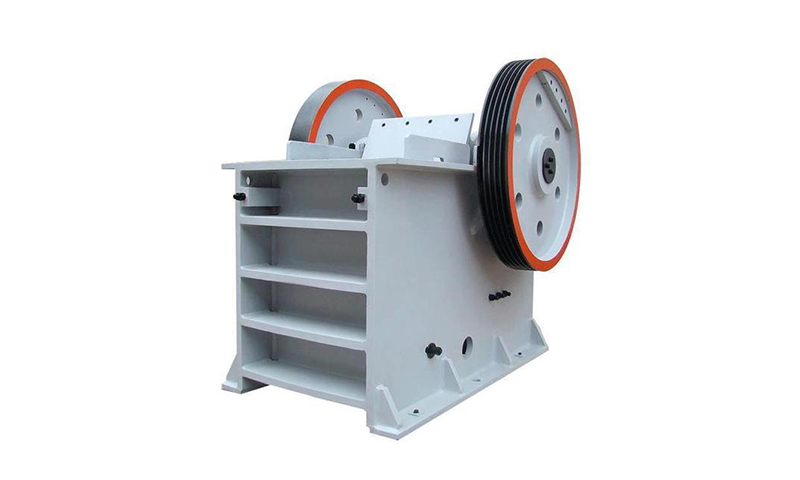

| Menger | Homogeniseert grondstoffen | Materiaalvoorbereiding |

| Vormsysteem | Vormt de blokken | Vormen |

| Vooruithardingssysteem | Initiële verharding | Vooruitharden |

| Autoclaaf | Uitharding onder hoge druk en hoge temperatuur | Laatste uitharding |

| Snijmachine | Precisie zagen van blokken | Naverwerking |

| Geautomatiseerd handlingsysteem | Transport en stapelen van blokken | Naverwerking |

Elk onderdeel van de apparatuur speelt een cruciale rol bij het handhaven van de productkwaliteit en de algehele efficiëntie.

Belangrijke grondstoffen en hun rol

De primaire materialen voor AAC-blokken zijn cement, kalk, vliegas, zand en water. Elk materiaal draagt bij aan de structurele en thermische eigenschappen van het blok:

Cement: Biedt druksterkte.

Limoen: Reageert met kiezelhoudende materialen om duurzame verbindingen te vormen.

Vliegas: Vermindert de dichtheid en verbetert de verwerkbaarheid.

Zand: Zorgt voor blokstabiliteit en uniformiteit.

Water: Activeert chemische reacties en controleert de consistentie.

Het optimaliseren van de grondstoffenmix is cruciaal voor zowel de productie-efficiëntie als de prestaties van het eindblok.

Productieproces- en workflowoptimalisatie

Het productieproces van AAC-blokken bestaat uit meerdere stappen:

Grondstof mengen: Nauwkeurige metingen en uniforme menging zijn essentieel voor een consistente blokkwaliteit.

Vormgeven: Het mengsel wordt in mallen gegoten en voorgehard om de initiële sterkte te bereiken.

Vooruitharden: Men laat de blokken gedeeltelijk stijf worden voordat ze worden geautoclaveerd.

Autoclaveren: Hogedrukstoombehandeling maakt de blokken stevig en zorgt voor duurzaamheid.

Snijden en verpakken: Blokken worden op nauwkeurige afmetingen gesneden en klaargemaakt voor verzending.

Maatregelen voor optimalisatie van de workflow

| Productiefase | Optimalisatiefocus | Verwacht resultaat |

|---|---|---|

| Het mengen van grondstoffen | Nauwkeurige dosering, geautomatiseerde batching | Verbeterde uniformiteit |

| Vormen | Gecontroleerde temperatuur en trillingen | Minder defecten |

| Vooruitharden | Vochtigheids- en temperatuurbeheer | Geminimaliseerde scheurvorming |

| Autoclaveren | Geautomatiseerde temperatuur- en drukregeling | Consistente bloksterkte |

| Snijden | Precisie snijapparatuur | Uniforme maat en oppervlak |

Het optimaliseren van elke fase zorgt voor een hogere doorvoer, minder afval en een verbeterde energie-efficiëntie.

Automatisering en technologie-integratie

Automatisering staat steeds meer centraal bij de productie van AAC-blokken. Belangrijke toepassingen zijn onder meer:

Geautomatiseerde materiaalverwerking: Nauwkeurig doseren en mengen vermindert fouten.

Geautomatiseerd bloktransport: Minimaliseert arbeids- en handlingschade.

Realtime productiemonitoring: Sensoren en besturingssystemen detecteren afwijkingen in temperatuur, druk en blokkwaliteit.

Automatisering verlaagt de arbeidskosten, verbetert de veiligheid en zorgt voor een consistente kwaliteit in alle productiebatches.

Energie-efficiëntie en milieuoverwegingen

AAC-productielijnen zijn inherent energiezuiniger dan traditionele betonblokken, maar aanvullende maatregelen kunnen de impact op het milieu verder verminderen:

Terugwinning van afvalwarmte in autoclaven.

Geoptimaliseerde uithardingscycli om het energieverbruik te minimaliseren.

Stof- en afvalwaterbehandeling om te voldoen aan de milieuvoorschriften.

Deze strategieën verlagen niet alleen de bedrijfskosten, maar sluiten ook aan bij duurzame bouwpraktijken.

Gemeenschappelijke uitdagingen en oplossingen

Tijdens de productie kunnen zich enkele problemen voordoen, waaronder barsten in de blokken, afwijkingen in de afmetingen of onvoldoende sterkte.

Uitdagingen en oplossingen

| Gemeenschappelijk probleem | Oorzaak | Oplossing |

|---|---|---|

| Blok kraken | Onjuiste voorhardingstemperatuur of vochtigheid | Pas de temperatuur- en vochtigheidsparameters aan |

| Maatafwijking | Snijden machine precision issues | Upgrade en kalibreer snijapparatuur |

| Onvoldoende kracht | Onjuiste mengverhouding of autoclaafinstellingen | Optimaliseer de mixformule en uithardingstijd |

Het implementeren van proactieve monitoring en preventief onderhoud zorgt voor een consistente productkwaliteit.

Markttrends en toekomstperspectieven

De markt voor AAC-blokken breidt zich uit als gevolg van wereldwijde trends op het gebied van energie-efficiënte, lichtgewicht en milieuvriendelijke constructie. Toekomstige ontwikkelingen zijn onder meer:

Geavanceerde automatisering en robotica voor hogere efficiëntie.

Op AI gebaseerde productiemonitoring voor voorspellend onderhoud.

Verbeterde energiebesparende technologieën voor autoclaven.

Deze trends benadrukken het potentieel voor productielijnen voor AAC-blokken om aan de toenemende mondiale vraag te voldoen met behoud van duurzaamheid.

Conclusie

AAC-blokproductielijnen vormen een hoeksteen van de moderne bouw en maken efficiënte, hoogwaardige en milieuverantwoorde blokproductie mogelijk. Geoptimaliseerde workflows, nauwkeurig materiaalgebruik, automatisering en energiebesparende maatregelen verbeteren gezamenlijk de productie-efficiëntie en productprestaties.

Door te investeren in geavanceerde productielijnen en technologie-integratie kan de bouwsector voldoen aan de stijgende vraag naar lichtgewicht, duurzame en duurzame bouwmaterialen, terwijl de kosten onder controle worden gehouden en de kwaliteitsnormen worden gehandhaafd.