Inleiding tot AAC-blokken

Wat zijn AAC-blokken?

Autoclaafd Cellenbeton (AAC) is een lichtgewicht, geprefabriceerd en veelzijdig bouwmateriaal dat voor de bouw wordt gebruikt. AAC-blokken bestaan voornamelijk uit zand, cement, kalk, water en een kleine hoeveelheid aluminiumpoeder en zijn populair geworden vanwege hun talrijke voordelen, zoals thermische isolatie, brandwerendheid en verminderde impact op het milieu. Het proces van het maken van AAC omvat een zeer gecontroleerde reactie tussen deze ingrediënten, wat resulteert in een poreus materiaal.

Korte geschiedenis en ontwikkeling van AAC-technologie

De technologie achter AAC werd begin 20e eeuw in Zweden ontwikkeld door Dr. Johan Axel Eriksson, die het proces van het autoclaveren van beton uitvond. Sindsdien is AAC uitgegroeid tot een veelgebruikt materiaal in de woning-, commerciële en industriële bouw vanwege zijn duurzaamheid, kosteneffectiviteit en milieuvriendelijke eigenschappen. De komst van moderne productietechnologieën voor AAC-blokken heeft de productie-efficiëntie en materiaalkwaliteit aanzienlijk verbeterd, waardoor AAC-blokken een go-to-optie zijn voor de moderne constructie.

Voordelen van het gebruik van AAC-blokken

AAC-blokken bieden tal van voordelen waardoor ze zich onderscheiden als voorkeurskeuze in de bouwmaterialenindustrie.

Lichtgewicht eigenschappen en hun voordelen

Het opvallende kenmerk van AAC-blokken is hun lichtgewicht karakter, waardoor ze gemakkelijker te hanteren, te transporteren en te installeren zijn. Dit vermindert de arbeidskosten en de behoefte aan zwaar materieel tijdens de bouw. Bovendien vermindert het lagere gewicht van AAC-blokken de algehele structurele belasting, wat cruciaal kan zijn in hoge gebouwen en gebieden met zwakke grond.

Uitstekende thermische isolatie voor energie-efficiëntie

AAC-blokken hebben thermische isolatie-eigenschappen vanwege hun poreuze structuur. Ze verminderen de warmteoverdracht aanzienlijk, waardoor gebouwen in de zomer koel en in de winter warm blijven. Dit kan een aanzienlijke besparing op de energierekening opleveren en bijdragen aan een duurzamer en energiezuiniger gebouw.

Superieure brandwerendheid vergeleken met traditionele materialen

De brandwerende eigenschappen van AAC-blokken zijn ongeëvenaard in de bouwsector. Hun inherente onbrandbaarheid, gecombineerd met hun vermogen om hoge temperaturen te weerstaan, maakt ze een ideale keuze voor brandwering. Deze functie voegt een extra veiligheidslaag toe aan gebouwen, waardoor het risico op brandschade wordt verminderd.

Akoestische prestaties en geluidsisolatie

AAC-blokken staan ook bekend om hun geluidsisolerende eigenschappen. De poreuze aard van het materiaal absorbeert geluid, waardoor AAC-blokken ideaal zijn voor gebruik in geluidsgevoelige omgevingen, zoals woonappartementen, kantoren en ziekenhuizen. Hun akoestische prestaties zorgen voor een rustige woon- of werkomgeving, vrij van externe geluidsoverlast.

Milieuvriendelijkheid en duurzaamheidsaspecten

Naarmate de vraag naar duurzame bouwmaterialen groeit, vallen AAC-blokken op door hun minimale impact op het milieu. Het productieproces verbruikt minder energie dan traditioneel beton, en de gebruikte materialen zijn recyclebaar en afkomstig uit overvloedige natuurlijke hulpbronnen. Bovendien zijn AAC-blokken vrij van schadelijke chemicaliën en dragen ze bij aan de constructie van groene gebouwen.

De AAC-blokproductielijn: een stapsgewijze handleiding

De productie van AAC-blokken omvat verschillende belangrijke stappen, die elk van cruciaal belang zijn voor het garanderen van de kwaliteit en efficiëntie van het eindproduct. Het proces is geautomatiseerd, waardoor de arbeidskosten worden verlaagd en de consistentie wordt verbeterd.

Grondstoffen en hun bereiding

Cement: type- en kwaliteitsvereisten

Cement is het belangrijkste bindmiddel in het AAC-productieproces. De kwaliteit van cement speelt een cruciale rol bij het garanderen van de sterkte en duurzaamheid van de blokken. Meestal wordt Portland-cement van hoge kwaliteit gebruikt, dat tijdens het productieproces voor hechtingseigenschappen zorgt.

Kalk: belang van kalk van hoge kwaliteit

Kalk is een ander essentieel onderdeel bij de productie van AAC-blokken. Het reageert met het silica in het zand en vormt calciumsilicaat, wat bijdraagt aan de sterkte van het eindproduct. Het gebruik van hoogwaardige kalk zorgt voor een betere reactie en een stabieler eindproduct.

Kiezelzand of vliegas: als primaire component

Kiezelzand of vliegas dient als de primaire bron van silica, dat essentieel is voor de vorming van calciumsilicaat tijdens het reactieproces. Vliegas, een bijproduct van de verbranding van steenkool, wordt steeds vaker gebruikt vanwege de kosteneffectiviteit en het milieuvriendelijke karakter ervan.

Gips: rol in het reactieproces

Gips regelt de hardingstijd van het mengsel en zorgt ervoor dat de AAC-blokken correct uitharden. De toevoeging van gips helpt bij het beheersen van de snelheid van de chemische reacties tijdens de productie.

Aluminiumpoeder: Functieeert als expansiemiddel

Aluminiumpoeder wordt gebruikt als expansiemiddel. Wanneer het wordt gemengd met de andere ingrediënten, reageert het met de kalk, waarbij waterstofgas vrijkomt, waardoor de poreuze structuur ontstaat die AAC-blokken lichtgewicht en isolerend maakt.

Water: kwaliteits- en kwantiteitsoverwegingen

Water wordt gebruikt om de chemische reacties tussen de ingrediënten te activeren. De kwaliteit van het water is cruciaal, omdat deze de consistentie van het mengsel en uiteindelijk de kwaliteit van de AAC-blokken beïnvloedt.

Mengen en gieten

De grondstoffen worden in een gecontroleerde omgeving gemengd tot een slurry. Geautomatiseerde batch- en mengsystemen zorgen voor consistentie in het mengsel, terwijl mestbereidingssystemen de consistentie en kwaliteit van het mengsel bewaken. Zodra het mengsel klaar is, wordt het in mallen gegoten om de gewenste vorm en grootte van de AAC-blokken te verkrijgen.

Vooruitharden

Het voorharden vindt plaats in een gecontroleerde omgeving, waar de temperatuur- en vochtigheidsniveaus zorgvuldig worden gecontroleerd om ervoor te zorgen dat het mengsel correct uithardt voordat het wordt geautoclaveerd. Deze stap is cruciaal om ervoor te zorgen dat de juiste chemische reacties plaatsvinden en dat de blokken hun integriteit behouden.

Snijden

Nadat de blokken zijn uitgehard, worden ze met behulp van geautomatiseerde snijmachines in de gewenste afmetingen gesneden. Precisie-snijtechnologieën, zoals draadsnijden en lintzagen, zorgen ervoor dat elk blok uniform is en aan de vereiste normen voldoet. Al het afval dat tijdens het snijden ontstaat, wordt gerecycled om materiaalverlies tot een minimum te beperken.

Autoclaafren

Autoclaveren is een stoombehandelingsproces onder hoge druk dat de sterkte en duurzaamheid van AAC-blokken verbetert. Tijdens dit proces worden de blokken blootgesteld aan hoge temperaturen en druk in een autoclaaf, wat chemische reacties teweegbrengt die het materiaal doen stollen. De controle van temperatuur en druk tijdens dit proces is cruciaal om de gewenste eigenschappen van de AAC-blokken te bereiken.

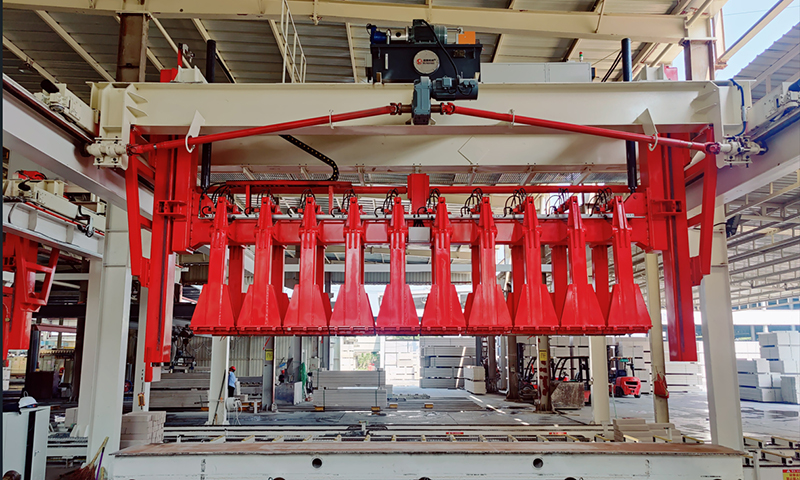

Scheiding en verpakking

Na het autoclaveren worden de blokken gescheiden, geïnspecteerd op kwaliteit en gesorteerd in verschillende kwaliteiten op basis van hun grootte en kwaliteit. Vervolgens worden ze verpakt voor transport en opslag, zodat ze worden beschermd tegen omgevingsfactoren die de kwaliteit kunnen beïnvloeden.

Belangrijke machines en uitrusting

Een AAC-blokproductielijn vereist verschillende soorten machines, elk ontworpen voor een specifieke functie.

| Uitrusting | Function |

|---|---|

| Mengsysteem | Geautomatiseerde batching en slurrymenging |

| Vormapparatuur | AAC-blokken in de gewenste vormen gieten |

| Snijden Machines | Precisiesnijden van blokken op de gewenste afmetingen |

| Autoclave | Uitharden van blokken onder hoge druk voor verbeterde sterkte |

| Apparatuur voor materiaalbehandeling | Transportbanden, kranen en vorkheftrucks voor een efficiënte materiaalstroom |

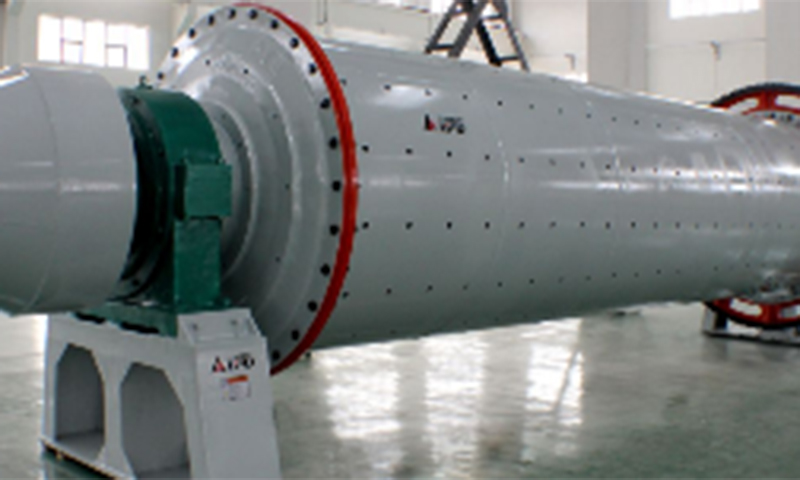

Mengsysteem

Het mengsysteem bestaat uit mengers met hoge capaciteit die grote partijen grondstoffen kunnen verwerken. Deze mengers zorgen voor uniformiteit en consistentie in de mest, wat essentieel is voor het produceren van hoogwaardige AAC-blokken.

Vormapparatuur

Vormapparatuur omvat mallen van verschillende afmetingen en vormen voor verschillende soorten AAC-blokken. Geautomatiseerde systemen voor het hanteren van matrijzen helpen de handmatige arbeid te verminderen en de productie-efficiëntie te verbeteren.

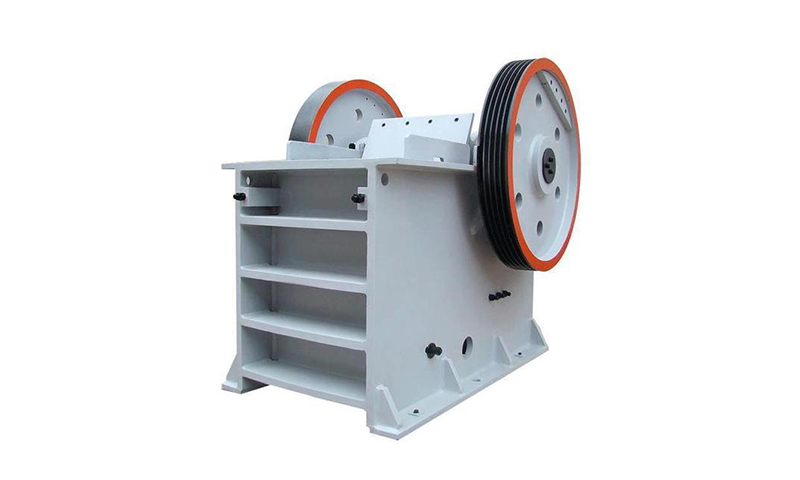

Snijden Machines

Snijmachines, zoals draadscharen en lintzagen, worden gebruikt om de setblokken op precieze afmetingen te snijden. De keuze van de snijmethode hangt af van de specifieke eisen van de productielijn en het type AAC-blok dat wordt geproduceerd.

Autoclave

Autoclaven zijn van cruciaal belang voor het uithardingsproces, omdat ze ervoor zorgen dat AAC-blokken de vereiste sterkte en duurzaamheid bereiken. Er worden twee primaire typen autoclaven gebruikt: horizontaal en verticaal, elk met zijn eigen voordelen op het gebied van capaciteit en efficiëntie.

Opzetten van een AAC-blokproductielijn

Locatieselectie en lay-out

De locatie voor een productielijn voor AAC-blokken moet zorgvuldig worden gekozen, waarbij rekening moet worden gehouden met factoren zoals de nabijheid van grondstoffen, transportinfrastructuur en milieuvoorschriften. De lay-out van de fabriek moet worden geoptimaliseerd voor efficiëntie, met duidelijke stroompaden voor materialen en eindproducten.

Infrastructuurvereisten

Een AAC block production line requires a reliable power supply, water treatment systems, and waste management facilities. These infrastructure requirements must be planned carefully to ensure smooth and continuous production.

Naleving van regelgeving en vergunningen

Naleving van lokale bouwvoorschriften, milieuvoorschriften en veiligheidsnormen is essentieel bij het opzetten van een productielijn voor AAC-blokken. Het verkrijgen van de nodige vergunningen en goedkeuringen zorgt ervoor dat de fabriek legaal en veilig functioneert.

Kostenanalyse van de productie van AAC-blokken

Initiële investering

Het opzetten van een productielijn voor AAC-blokken vergt aanzienlijke initiële investeringen. De kosten omvatten de aankoop van grond, machines, uitrusting en ontwikkeling van de infrastructuur. De besparingen op de lange termijn in arbeids- en materiaalkosten, evenals het vermogen om aan de groeiende vraag naar duurzame bouwmaterialen te voldoen, maken het echter een waardevolle investering.

Bedrijfskosten

De bedrijfskosten van een productielijn voor AAC-blokken omvatten grondstofkosten, energieverbruik, arbeidskosten en onderhoud. Effectief beheer van deze kosten is essentieel voor het waarborgen van de winstgevendheid.

Rendement op investering (ROI)

De ROI voor een productielijn voor AAC-blokken hangt af van de marktvraag, productiecapaciteit en efficiëntie. Een goed ontworpen productielijn kan een hoge ROI opleveren, vooral met de groeiende vraag naar duurzame bouwmaterialen.

Conclusie

Kortom, de AAC-blokproductielijn biedt een zeer efficiënte en kosteneffectieve methode voor het produceren van lichtgewicht, duurzame en milieuvriendelijke bouwmaterialen. De belangrijkste voordelen van AAC-blokken, waaronder hun thermische isolatie, brandwerendheid en akoestische eigenschappen, maken ze tot een populaire keuze in de moderne bouw.

Veelgestelde vragen

1. Wat zijn de voordelen van het gebruik van AAC-blokken in de bouw?

AAC-blokken bieden lichtgewicht eigenschappen, thermische isolatie, brandwerendheid en geluidsisolatie, waardoor ze ideaal zijn voor een breed scala aan bouwtoepassingen.

2. Hoe wordt een AAC-blokproductielijn opgezet?

Een AAC block production line requires careful site selection, infrastructure development, and compliance with local regulations. Key machinery includes mixing systems, molds, cutting machines, and autoclaves.

3. Wat zijn de grondstoffen die worden gebruikt bij de productie van AAC-blokken?

De primaire grondstoffen zijn onder meer cement, kalk, kwartszand of vliegas, gips, aluminiumpoeder en water.

4. Hoe werkt het autoclaveerproces bij de productie van AAC-blokken?

Autoclaveren is een stoombehandelingsproces onder hoge druk dat de AAC-blokken stolt, waardoor hun sterkte en duurzaamheid worden vergroot. Temperatuur en druk worden zorgvuldig gecontroleerd om resultaten te bereiken.