Blokken van geautoclaveerd cellenbeton (AAC) zijn steeds populairder geworden in de bouwsector vanwege hun thermische isolatie, geluidsisolatie en brandwerendheid. Om deze blokken echter aan de gewenste normen te laten voldoen, is kwaliteitscontrole gedurende het hele productieproces essentieel.

Inleiding tot de productie van AAC-blokken

AAC-blokken worden vervaardigd met behulp van een mengsel van cement, kalk, water, zand en een expansiemiddel. Het proces omvat het mengen van deze ingrediënten tot een slurry, die vervolgens in mallen wordt gegoten en kan uitzetten voordat deze in autoclaven wordt uitgehard. Deze methode produceert lichtgewicht maar duurzame blokken die op grote schaal worden gebruikt bij het bouwen van muren, vloeren en scheidingswanden.

Kwaliteitscontrole in een AAC-blokproductielijn gaat niet alleen over het waarborgen van de structurele integriteit van de blokken, maar ook over hun veiligheid, prestaties en consistentie. Het productieproces is een delicaat evenwicht tussen materialen, timing en temperatuur, die allemaal nauwlettend in de gaten moeten worden gehouden.

Belangrijke fasen in de productie van AAC-blokken

Om de kwaliteitscontrolemaatregelen te begrijpen, is het van cruciaal belang om het proces op te delen in de belangrijkste fasen:

Mengen en bereiding

De stap bij de productie van AAC-blokken is de voorbereiding van grondstoffen. De kwaliteit van ingrediënten zoals cement, kalk en zand moet consequent worden gecontroleerd om onzuiverheden te voorkomen die het eindproduct kunnen aantasten. Een kwaliteitscontrolelaboratorium moet deze materialen testen voordat ze het productieproces ingaan. Een tabel met typische materialen en hun verwachte kwaliteitsnormen kan hierbij behulpzaam zijn.

| Materiaal | Kwaliteitsnorm |

|---|---|

| Cement | Moet voldoen aan de ASTM C150-normen |

| Limoen | Minimale zuiverheid van 90% |

| Zand | Moet vrij zijn van onzuiverheden |

| Water | Schoon en drinkbaar |

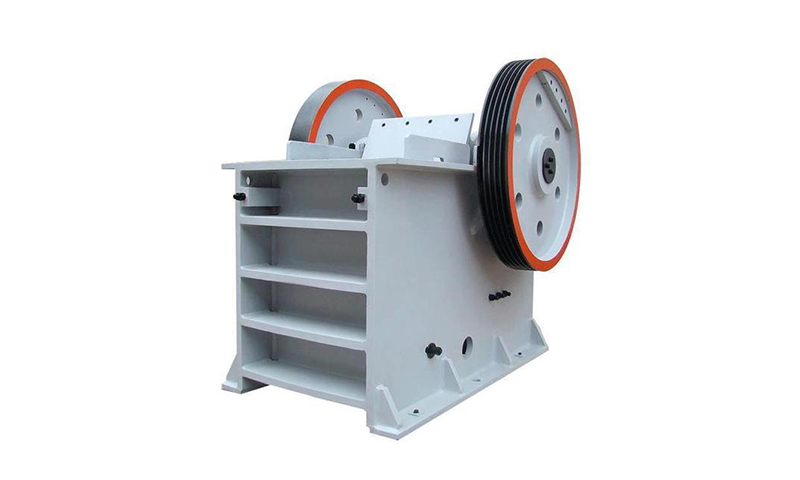

Mengproces

Zodra de materialen klaar zijn, worden ze in specifieke verhoudingen gemengd om een slurry te creëren. Tijdens deze fase is het van cruciaal belang om de consistentie van het mengsel te controleren om uniformiteit te garanderen. De dichtheid en viscositeit van de slurry hebben een directe invloed op de textuur en sterkte van het eindproduct. Variaties in de mengtijd of de verkeerde verhouding van ingrediënten kunnen blokken van slechte kwaliteit veroorzaken.

In dit stadium moeten regelmatig tests worden uitgevoerd om te bevestigen dat de mix voldoet aan de gewenste normen. Een kleine variatie in de verhouding cement/kalk kan bijvoorbeeld resulteren in blokken die te zwak zijn of vatbaar voor scheuren.

Vormen en zetten

Na het mengen wordt de slurry in mallen gegoten, waar deze kan uitharden en uitzetten als gevolg van de chemische reactie die door het expansiemiddel wordt geïnitieerd. De kwaliteitscontrole tijdens deze fase is gericht op het bewaken van de afmetingen van de mal en het garanderen dat de blokken een consistente vorm en grootte behouden. Verkeerd geplaatste mallen kunnen vervormde blokken veroorzaken, wat het bouwproces kan beïnvloeden.

Om de kwaliteit in dit stadium te verifiëren, moet een regelmatig inspectieschema worden geïmplementeerd en moeten voor elke batch metingen worden uitgevoerd om consistentie te garanderen.

Uithardingsproces

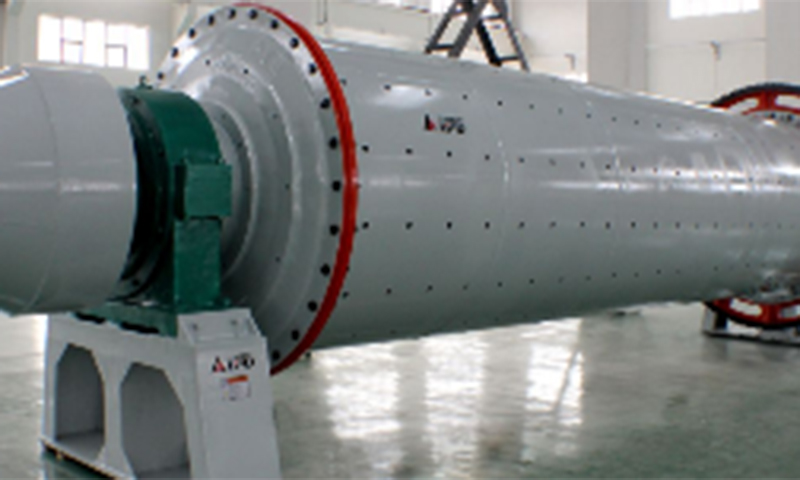

Zodra de blokken zijn uitgehard, worden ze voor uitharding naar autoclaven verplaatst. Autoclaveren is een stoombehandelingsproces onder hoge druk dat de AAC-blokken verhardt. Tijdens deze fase is het essentieel om de temperatuur, druk en uithardingstijd te controleren. Deze factoren zijn van cruciaal belang voor het bereiken van de vereiste sterkte en duurzaamheid.

Afwijkingen in de autoclaafinstellingen kunnen verstoppingen veroorzaken die te snel of te langzaam uitharden, waardoor de algehele prestaties worden beïnvloed. Daarom moeten automatische controlesystemen en sensoren worden gebruikt om deze omstandigheden in realtime te bewaken en aan te passen.

Laatste inspectie en testen

Zodra de blokken zijn uitgehard en uit de autoclaaf zijn verwijderd, ondergaan ze een reeks eindinspecties. Deze omvatten visuele controles op scheuren, onregelmatigheden in het oppervlak en maatnauwkeurigheid. Er worden verschillende tests uitgevoerd om ervoor te zorgen dat de blokken voldoen aan de vereiste normen voor sterkte en thermische geleidbaarheid. Veel voorkomende tests zijn onder meer:

- Druksterktetest: Zorgt ervoor dat de blokken het gewicht van de bouwconstructies kunnen dragen.

- Thermische isolatietest: Meet de warmtevasthoudende eigenschappen van de blokken.

- Dichtheidstest: Bevestigt dat de blokken licht van gewicht zijn, maar sterk genoeg voor constructiedoeleinden.

Blokken die niet aan de eisen voldoen, moeten worden weggegooid om de kwaliteitsnormen te handhaven.

Kwaliteitscontrolesystemen en automatisering

Moderne productielijnen voor AAC-blokken bevatten vaak geautomatiseerde systemen die realtime monitoring en controle gedurende het hele productieproces bieden. Automatisering vermindert menselijke fouten en verbetert de consistentie van de blokken. Deze systemen maken gebruik van sensoren en actuatoren om parameters zoals temperatuur, druk en materiaalstroom te bewaken.

Bovendien kunnen geavanceerde softwaresystemen gedurende het hele productieproces gegevens verzamelen en rapporten genereren, waardoor operators weloverwogen beslissingen kunnen nemen en indien nodig corrigerende maatregelen kunnen nemen.

Naast automatisering is een goed opgeleid kwaliteitscontroleteam essentieel. Deze professionals zijn verantwoordelijk voor het uitvoeren van regelmatige controles, het onderhouden van apparatuur en het uitvoeren van onderzoek om productietechnieken te verbeteren. Hun rol is essentieel om ervoor te zorgen dat alle blokken die de productielijn verlaten van goede kwaliteit zijn.

Belangrijkste uitdagingen bij kwaliteitscontrole

Ondanks de vooruitgang op het gebied van technologie en automatisering is het handhaven van een consistente kwaliteit bij de productie van AAC-blokken niet zonder uitdagingen. Enkele veel voorkomende problemen zijn:

- Variatie in grondstoffen: Kleine veranderingen in de eigenschappen van grondstoffen zoals zand, kalk of cement kunnen de kwaliteit van het eindproduct beïnvloeden.

- Apparatuurkalibratie: Niet-passende apparatuur of slecht gekalibreerde machines kunnen een inconsistente productie veroorzaken.

- Menselijke fout: Zelfs als er geautomatiseerde systemen aanwezig zijn, is menselijk toezicht noodzakelijk om eventuele discrepanties die zich tijdens het productieproces kunnen voordoen, aan te pakken.

Het aanpakken van deze uitdagingen vereist voortdurende monitoring, opleiding van medewerkers en voortdurende investeringen in geavanceerde productietechnologieën.

Voordelen van een krachtig kwaliteitscontrolesysteem

Het hebben van een robuust kwaliteitscontrolesysteem biedt verschillende voordelen voor fabrikanten van AAC-blokken, waaronder:

- Verbeterde productconsistentie: Een constante kwaliteit zorgt ervoor dat alle blokken aan dezelfde normen voldoen, wat essentieel is voor bouwprojecten.

- Minder afval: Door defecten vroeg in het productieproces te identificeren, kunnen fabrikanten de verspilling verminderen en kostbare fouten vermijden.

- Verhoogde klanttevredenheid: Bakstenen van hoge kwaliteit kunnen problemen tijdens de bouw verminderen, waardoor klanten tevreden worden gesteld en terugkerende klanten worden aangetrokken.

Veelgestelde vragen

1. Wat is het belangrijkste doel van kwaliteitscontrole bij de productie van AAC-blokken?

Het belangrijkste doel is ervoor te zorgen dat de geproduceerde blokken voldoen aan de vereiste normen voor sterkte, isolatie en duurzaamheid. Kwaliteitscontrole helpt defecten te voorkomen, vermindert afval en zorgt ervoor dat de blokken veilig en betrouwbaar zijn voor constructie.

2. Hoe wordt de temperatuur geregeld tijdens het uithardingsproces?

De temperatuur wordt nauwlettend gevolgd en gecontroleerd met behulp van sensoren en automatische controlesystemen in de autoclaaf. Elke afwijking van het ideale temperatuurbereik kan de kwaliteit van de blokken beïnvloeden, dus nauwkeurige aanpassingen zijn noodzakelijk.

3. Welke soorten tests worden er uitgevoerd op OC-blokken?

Veel voorkomende tests zijn onder meer druksterktetests, thermische isolatietests en dichtheidstests. Deze tests zorgen ervoor dat de blokken voldoen aan prestatie-eisen zoals sterkte, isolatie en draagvermogen.

4. Kunnen geautomatiseerde systemen de menselijke betrokkenheid bij kwaliteitscontrole vervangen?

Hoewel geautomatiseerde systemen de consistentie aanzienlijk kunnen verbeteren en fouten kunnen verminderen, blijft menselijk toezicht cruciaal. Er is opgeleid personeel nodig om problemen aan te pakken, gegevens te interpreteren en indien nodig aanpassingen aan te brengen.

5. Hoe beïnvloeden variaties in grondstoffen de kwaliteit van AAC-blokken?

Zelfs kleine variaties in grondstoffen zoals cement, kalk en zand kunnen verschillen in het eindproduct veroorzaken. Consistente inkoop en zorgvuldige monitoring zijn essentieel om deze variaties te minimaliseren.