De bouwsector maakt steeds meer gebruik van geavanceerde automatisering om de productiviteit te verhogen en de operationele kosten te verlagen. Onder deze innovaties is de productielijn voor AAC-blokken naar voren gekomen als een cruciale oplossing voor fabrikanten die lichtgewicht, duurzame en energiezuinige bouwmaterialen willen produceren.

Inzicht in de AAC-blokproductielijn

Een productielijn voor AAC-blokken omvat een reeks onderling verbonden processen, waaronder het voorbereiden van grondstoffen, mengen, vormen, uitharden, snijden en verpakken. Elke fase vereist precisie, tijdige uitvoering en zorgvuldige monitoring om ervoor te zorgen dat de laatste blokken voldoen aan de industrienormen. Efficiëntie in een AAC-blokproductielijnfabriek hangt af van een soepele coördinatie tussen deze fasen en het goed functioneren van de machines.

Belangrijkste componenten van een AAC-blokproductielijn

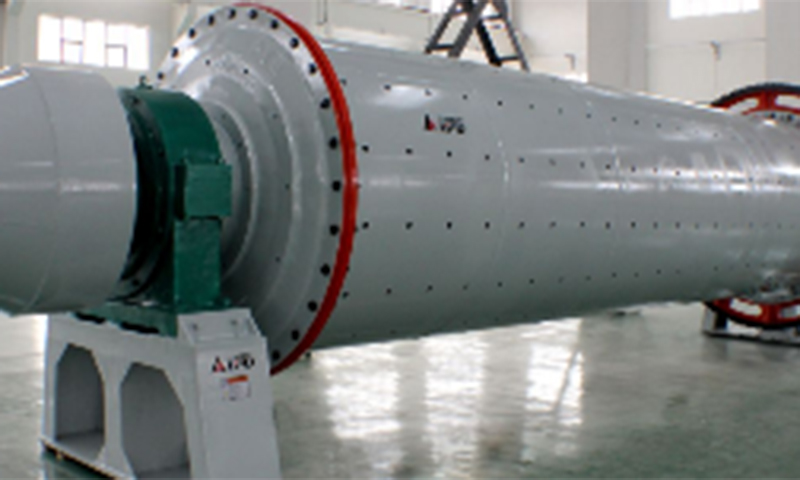

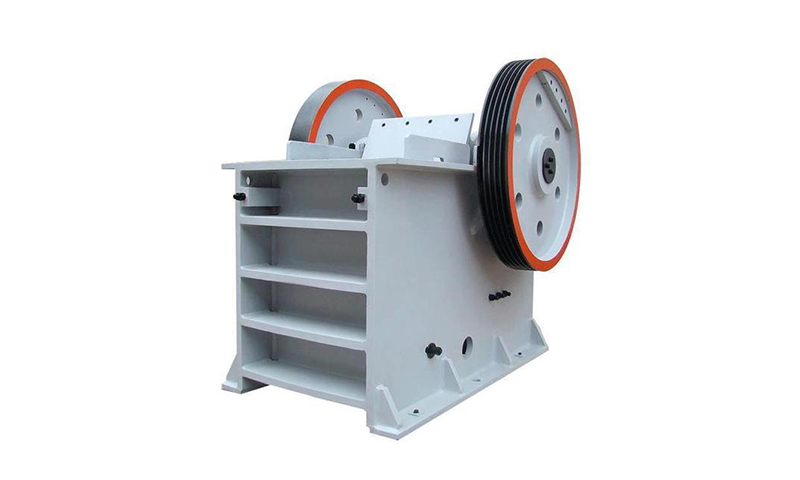

Eenheid voor voorbereiding van grondstoffen – Verantwoordelijk voor het breken, malen en proportioneren van grondstoffen zoals cement, kalk, zand en aluminiumpoeder.

Mengsysteem – Zorgt voor een homogene vermenging van alle ingrediënten, cruciaal voor de blokconsistentie en structurele integriteit.

Vormmachine – Brengt de slurry over in mallen met behoud van de juiste afmetingen en dichtheid.

Uitharding in autoclaaf – Maakt gebruik van stoomuitharding onder hoge druk om de sterkteontwikkeling te versnellen en de duurzaamheid te verbeteren.

Snijmachine – Precisiesnijden zorgt voor uniforme blokgroottes en minimaal afval.

Verpakkingseenheid – Bereidt blokken voor op transport en opslag en minimaliseert breuk.

Typische workflow in een AAC-blokproductielijn

| Stadium | Doel | Belangrijke overwegingen |

|---|---|---|

| Voorbereiding van grondstoffen | Zorgt voor kwalitatieve input | Deeltjesgrootte, vochtgehalte |

| Mengen | Zorgt voor homogene slurry | Mengen time, speed, ingredient ratio |

| Vormen | Vormt blokken op maat | Vormuitlijning, consistentie van de vulling |

| Uitharding | Ontwikkelt kracht | Temperatuur, druk, duur |

| Snijden | Produceert uniforme blokken | Messcherpte, snijsnelheid |

| Verpakking | Blokken klaarmaken voor verzending | Hanteringswijze, stapelpatroon |

Optimalisatie van de workflow voor maximale efficiëntie

De efficiëntie in een AAC-blokproductielijn wordt grotendeels bepaald door workflowoptimalisatie. Een goed ontworpen productie-indeling minimaliseert de materiaalverwerkingstijd, vermindert knelpunten en zorgt voor een continue stroom van activiteiten.

Gestroomlijnde lay-out – Zorg ervoor dat machines de natuurlijke opeenvolging van productiefasen volgen. Vermijd onnodig transport van materialen tussen fasen.

Geautomatiseerde materiaalverwerking – Transportbanden en geautomatiseerde transportsystemen verminderen de handmatige arbeid en zorgen voor consistente invoersnelheden.

Realtime monitoring – Door in elke fase sensoren en monitoringsystemen te installeren, kunnen afwijkingen snel worden opgespoord, waardoor de uitvaltijd wordt verminderd.

Evenwichtige productielijnen – Verdeel de middelen gelijkmatig over de fasen om knelpunten te voorkomen die het hele productieproces kunnen vertragen.

Tips voor optimalisatie van productielijnen

| Optimalisatiefocus | Actiepunten | Verwacht voordeel |

|---|---|---|

| Lay-outontwerp | Sequentiële machine-opstelling | Verminderde verwerkingstijd |

| Materiaalbehandeling | Geautomatiseerde transportbanden | Verbeterde voerconsistentie |

| Toezicht | Sensorintegratie | Vroegtijdige probleemdetectie |

| Toewijzing van middelen | Evenwichtige personeelsbezetting en machinepark | Geminimaliseerde knelpunten |

Selectie van apparatuur in fabrieken van AAC-blokproductielijnen

Het kiezen van de juiste machines is essentieel voor het bereiken van efficiëntie. Hoogwaardige apparatuur verbetert niet alleen de productiesnelheid, maar vermindert ook het energieverbruik en de onderhoudsfrequentie. Houd bij het evalueren van apparatuur voor uw productielijnfabriek voor AAC-blokken rekening met de volgende factoren:

Capaciteit – Stem de machinecapaciteit af op de productiedoelen om overbelasting of onderbenutting te voorkomen.

Precisie – Machines moeten maatnauwkeurigheid behouden om verspilling en herbewerking te verminderen.

Energie-efficiëntie – Moderne apparatuur met een lager energieverbruik verlaagt de operationele kosten.

Duurzaamheid – Robuuste machines verminderen stilstand en onderhoudsfrequentie.

Selectiecriteria voor apparatuur

| Uitrusting | Belangrijkste kenmerk | Voordeel |

|---|---|---|

| Menger | Homogene vermenging | Consistente blokkwaliteit |

| Vormmachine | Hoge precisie | Minder materiaalverspilling |

| Autoclaaf | Energiezuinig stoomsysteem | Snellere uitharding met lagere energiekosten |

| Snijmachine | Verstelbaar mes | Uniforme blokgroottes, minimale nabewerking |

| Verpakkingseenheid | Geautomatiseerd stapelen | Lagere arbeidskosten en blokbreuk |

Strategieën voor energiebeheer

Energiebeheer speelt een cruciale rol in de efficiëntie in een productielijn voor AAC-blokken. Energie-intensieve handelingen zoals autoclaveren, mengen en snijden kunnen de operationele kosten aanzienlijk beïnvloeden als ze niet goed worden beheerd.

Geoptimaliseerd stoomgebruik – Een goede isolatie van autoclaven en gecontroleerde stoomdruk verminderen het warmteverlies en het energieverbruik.

Efficiënte motoren – Hoogefficiënte motoren in mixers, transportbanden en snijmachines besparen na verloop van tijd elektriciteit.

Productie plannen – Door activiteiten met hoog energieverbruik af te stemmen op de elektriciteitsuren buiten de piekuren kunnen de kosten worden verlaagd.

Energieterugwinningssystemen – Door warmteterugwinning uit stoomuitlaat- of compressorsystemen te implementeren, kan energie voor andere fasen worden teruggewonnen.

Energieoptimalisatiemaatregelen

| Stadium | Energieverbruik | Optimalisatietechniek |

|---|---|---|

| Autoclaafren | Hoog | Isolatie, nauwkeurige drukregeling |

| Mengen | Middelmatig | Hoog-efficiency motors, controlled speed |

| Snijden | Middelmatig | Messlijpen, snelheidsoptimalisatie |

| Materiaalbehandeling | Laag | Geautomatiseerde transportbanden, minimal idle time |

Onderhoudspraktijken om stilstand te verminderen

Regelmatig onderhoud is van cruciaal belang voor het behoud van een hoge efficiëntie in de fabriek van uw AAC-blokproductielijn. Voorspellende en preventieve onderhoudsstrategieën kunnen onverwachte storingen voorkomen en de levensduur van machines verlengen.

Geplande inspecties – Controleer mixers, mallen, autoclaven en snijmachines regelmatig op slijtage.

Smeerbeheer – Een goede smering van bewegende delen vermindert wrijving en voorkomt voortijdige uitval.

Kalibratie – Zorg ervoor dat meetapparatuur en mallen correct zijn gekalibreerd om de blokkwaliteit te behouden.

Reserveonderdeleninventaris – Houd een inventaris bij van kritieke reserveonderdelen om de uitvaltijd te verminderen in geval van defecte componenten.

Onderhoudscontrolelijst

| Onderdeel | Onderhoudstaak | Frequentie |

|---|---|---|

| Menger | Messen controleren, resten verwijderen | Wekelijks |

| Vormmachine | Inspecteer de uitlijning van de mal | Wekelijks |

| Autoclaaf | Inspecteer drukkleppen en afdichtingen | Maandelijks |

| Snijmachine | Slijp de messen | Wekelijks |

| Verpakkingseenheid | Transportbanden smeren | Maandelijks |

Kwaliteitscontrolemaatregelen

Het handhaven van de productkwaliteit hangt nauw samen met efficiëntie. Afgekeurde blokken verminderen niet alleen de productie, maar verhogen ook de productiekosten. Het implementeren van strenge kwaliteitscontrolemaatregelen zorgt ervoor dat elk blok voldoet aan de normen op de pas.

Inspectie van grondstoffen – Controleer het vochtgehalte, de deeltjesgrootte en de chemische samenstelling.

Procesbewaking – Real-time sensoren om de dichtheid, de viscositeit van de slurry en de uithardingsomstandigheden te volgen.

Bemonstering en testen – Voer regelmatig monsters uit van afgewerkte blokken op sterkte, maatnauwkeurigheid en uiterlijk.

Feedbacklussen – Snelle communicatie tussen kwaliteitscontrole- en productieteams zorgt ervoor dat corrigerende maatregelen snel worden geïmplementeerd.

Automatisering en digitalisering

Moderne fabrieken voor AAC-blokproductielijnen maken steeds vaker gebruik van automatisering en digitale oplossingen om de efficiëntie te vergroten. Geavanceerde besturingssystemen integreren alle productiefasen, waardoor nauwkeurige monitoring en aanpassingen mogelijk zijn.

PLC-besturingssystemen – Programmeerbare logische controllers beheren en synchroniseren machinebewerkingen.

IoT-integratie – Internet-of-Things-apparaten bieden realtime gegevens voor voorspellend onderhoud en procesoptimalisatie.

Gegevensanalyse – Historische productiegegevens kunnen inefficiënties identificeren en de planning en toewijzing van middelen helpen verbeteren.

Automatiseringsvoordelen

| Automatiseringsfunctie | Functie | Efficiëntiewinst |

|---|---|---|

| PLC-besturing | Gecentraliseerde machinebediening | Minder menselijke fouten |

| IoT-sensoren | Realtime monitoring | Vroegtijdige detectie van afwijkingen |

| Gegevensanalyse | Analyse van productietrends | Betere planning en doorvoer |

| Geautomatiseerde rapportage | Prestatiedashboards | Snelle besluitvorming |

Opleiding en management van personeel

Een vaak over het hoofd geziene factor bij efficiëntie is het menselijke element. Goed opgeleid personeel kan machines effectiever bedienen, sneller op problemen reageren en hoge veiligheidsnormen handhaven.

Operationele opleiding – Train operators over machinefuncties, probleemoplossing en veiligheidsprotocollen.

Programma's voor continue verbetering – Stimuleer medewerkers om feedback te geven over knelpunten of inefficiënties.

Prestatiebewaking – Volg individuele en teamprestaties om de toewijzing van personeel te optimaliseren.

Overwegingen op het gebied van milieu en afvalbeheer

Efficiënte productielijnen voor AAC-blokken integreren ook duurzame praktijken. Het terugdringen van afval en emissies komt niet alleen het milieu ten goede, maar kan ook de kostenefficiëntie verbeteren.

Recycling van grondstoffen – Hergebruik overgebleven slurry of gebroken blokken om afval te verminderen.

Waterbeheer – Implementeer gesloten kringloopsystemen voor het mengen en reinigen van water.

Stofbeheersing – Gebruik stofafscheiders in voorbereidings- en snijgebieden om materiaalverlies te minimaliseren.

Conclusie

Het maximaliseren van de efficiëntie in uw AAC-blokproductielijn vereist een veelzijdige aanpak, waaronder apparatuurselectie, workflowoptimalisatie, energiebeheer, onderhoud, kwaliteitscontrole, automatisering, opleiding van personeel en milieuoverwegingen. Door deze strategieën zorgvuldig te integreren, kunnen fabrieken van AAC-blokproductielijnen een hogere output, consistente kwaliteit, lagere operationele kosten en minder uitvaltijd realiseren. Het implementeren van een gestructureerd efficiëntieplan verbetert niet alleen de productiviteit, maar verbetert ook de duurzaamheid en het concurrentievermogen op de lange termijn van de AAC-blokproductie-industrie.