Toepassing van intelligente lastechnologie in de productie van AAC -apparatuur

Het lasproces in het traditionele AAC -machine Productie wordt geconfronteerd met vele uitdagingen zoals lage efficiëntie, grote vervorming en onstabiele kwaliteit. Met de introductie van intelligente lastechnologie worden deze problemen één voor één overwonnen. Het laservisievolg lassensysteem dat wordt gebruikt bij de productie van de moderne AAC-machine stelt ons in staat om de laspositie in realtime te vangen door middel van zeer nauwkeurige CCD-sensoren en automatisch lassen te bereiken met millimeterniveau nauwkeurigheid met zes-as robots. Deze technologie verhoogt de lasefficiëntie met meer dan 40%, terwijl het ook het laskwalificatiepercentage verhoogt tot 99,8%.

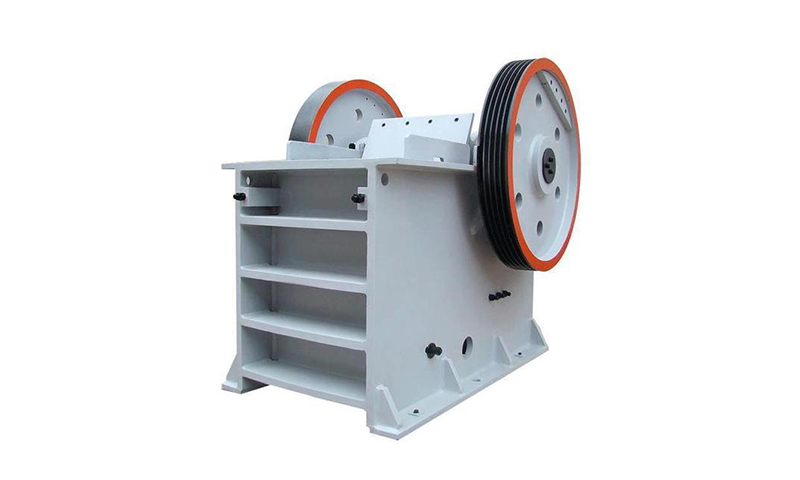

In termen van het lassen van grootschalige AAC-machine structurele onderdelen, vertoont het intelligente multi-machine collaboratieve lassysteem aanzienlijke voordelen. Meerdere lasrobots werken samen via het centrale besturingssysteem om het lassen van belangrijke componenten zoals grote schimmelframes en autoclaven te synchroniseren. Het is vooral vermeldenswaard dat de toepassing van het nieuwe Pulse MIG -lasproces wordt gebruikt. Door de huidige golfvorm nauwkeurig te regelen, wordt het bereik van de warmte-aangetaste zone effectief verminderd en wordt de lasvervorming geregeld binnen 1/3 van het traditionele proces, waardoor de nauwkeurigheid van de apparatuur aanzienlijk wordt verbeterd.

De introductie van intelligent laskwaliteitsbewakingssysteem biedt betrouwbare garanties voor de productie van AAC -machines. Het lasdefectidentificatiesysteem op basis van diep leren kan veel voorkomende defecten zoals poriën en slakinsluitingen in realtime detecteren, en de detectienauwkeurigheid bereikt 0,1 mm niveau. De cloudopslag- en analysefunctie van de lasparameter biedt gegevensondersteuning voor procesoptimalisatie en traceerbaarheid van kwaliteit, waardoor de productiekwaliteit van AAC -machine naar een nieuw niveau wordt gebracht.

Verbetering van apparatuurprestaties gebracht door zeer nauwkeurige verwerking

De werknauwkeurigheid van AAC Machine heeft rechtstreeks invloed op de kwaliteit van beluchte betonproducten, en de toepassing van hoog-nauwkeurige verwerkingstechnologie is voortdurend de industrienormen doorbreken. Op het gebied van vormverwerking heeft de introductie van vijf-assige koppelingsbewerkingscentra de schimmelholte in staat gesteld 0,02 mm/m te bereiken en wordt de verticiteit van de zijplaat binnen 0,05 mm geregeld. Deze verwerkingsnauwkeurigheid zorgt ervoor dat de dimensieafwijking van de geproduceerde beluchte betonblokken niet groter is dan ± 1 mm, wat veel beter is dan de nationale standaardvereisten.

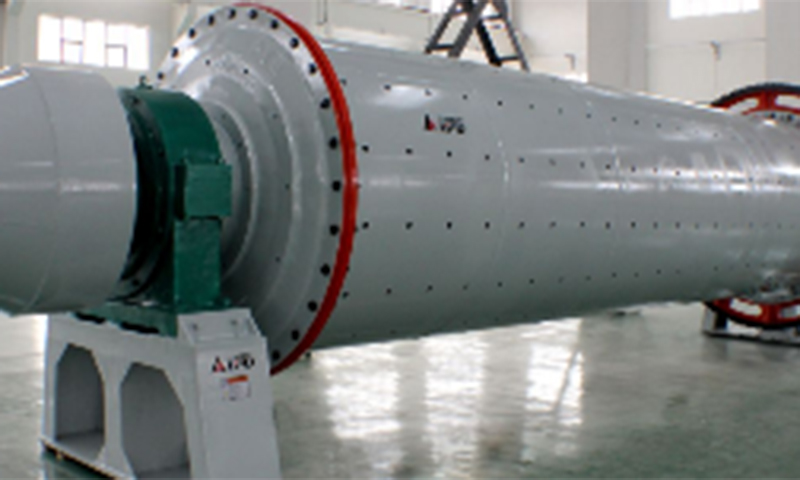

Precisiebewerking van belangrijke bewegende delen is de garantie voor de betrouwbaarheid van de AAC -machine. De geleidrails en lagerstoelen verwerkt met behulp van nano-schaal slijpechnologie worden gecombineerd met laserinterferometer-detectie om de apparatuur rechten te laten werken 0,01 mm/m. De versnellingsbak hanteert een vorm- en slijproces, de tandvormfout wordt geregeld binnen 3μM, de transmissie -efficiëntie wordt verhoogd met 15%en de ruis wordt verminderd door 8 decibel. Deze vooruitgang verlengt de levensduur van de AAC-machine aanzienlijk, met een gemiddelde foutvrije looptijd van meer dan 8000 uur.

De doorbraak in samengestelde materiaalverwerkingstechnologie biedt nieuwe mogelijkheden voor AAC Machine*. Keramische legeringstools gecombineerd met microsmeringstechnologie verhogen de snijefficiëntie van moeilijk te procesmaterialen zoals gietijzer met een hoog chroom met 50%. 3D-printtechnologie is begonnen te worden toegepast op de directe productie van complexe vormonderdelen, zoals geoptimaliseerd ontwerp van roerende messen, waarvan de vloeistofprestaties 30% hoger zijn dan die van traditionele processen en een 2-voudige toename van slijtvastheid heeft.

De impact van procesinnovatie op de prestaties van de AAC -productielijn

De geïntegreerde toepassing van intelligente lassen- en zeer nauwkeurige verwerkingstechnologie heeft de prestatie-indicatoren van moderne AAC-machines mogelijk gemaakt om een kwalitatieve sprong te bereiken. Wat de snijnauwkeurigheid betreft, kan een staaldraadsnijsysteem met laserkalibratie een snijnauwkeurigheid van ± 0,5 mm bereiken en de schroot wordt verlaagd tot minder dan 0,3%. Tijdens het stomende en verhogingsproces vermindert het precisie-verwerkte ketteldeurafdichtsysteem de stoomlekkage met 70% en energieverbruik met 15%.

De significante toename van automatisering is een andere belangrijke verandering. Het is uitgerust met een gietplatform met een zeer nauwkeurige servosysteem, met een positioneringsnauwkeurigheid van ± 0,1 mm, en is uitgerust met een machine-visieherkenningssysteem om volledig automatische stoffen te bereiken. Het intelligente logistieke systeem volgt elk gevormde product via RFID -technologie, optimaliseert stomen en planning en verhoogt de productiecapaciteit van de productielijn met 25%. Gegevens van een bekende AAC-machinefabrikant laten zien dat apparatuur met behulp van nieuwe processen een toename van de totale productie-efficiëntie met 40% heeft dan traditionele apparatuur, en een afname van het energieverbruik van 18% per eenheidsproduct.

Doorbraken zijn ook gemaakt in de betrouwbaarheid van apparatuur. Door het structurele ontwerp geoptimaliseerd door eindige elementanalyse en gecombineerd met de belangrijkste componenten van precisie -bewerking, wordt de trillingsamplitude van de apparatuur met 60% verminderd en is de bewerking stabieler. Door de belangrijkste parameters te bewaken, kan het intelligente voorspellende onderhoudssysteem 72 uur van tevoren waarschuwen voor potentiële mislukkingen, waardoor de ongeplande downtime sterk wordt verminderd.

Toekomstige ontwikkelingstrends en technologische vooruitzichten

AAC Machine Manufacturing Technology evolueert nog steeds. De diepgaande toepassing van Digital Twin Technology zal virtuele simulatie en optimalisatie van de hele levenscyclus van het apparaat realiseren. Door een digitale tweeling van AAC -machine op te zetten, kunnen fabrikanten verschillende procesparameters testen in een virtuele omgeving, waardoor de R & D -cyclus van nieuwe producten aanzienlijk wordt verkort. Een toonaangevende enterprise -praktijk toont aan dat het gebruik van digitale tweelingtechnologie de ontwikkelingstijd van nieuwe producten met 40% kan verkorten en de proefproductiekosten met 50% kan verlagen.

Kunstmatige intelligentie -technologie heeft brede toepassingsperspectieven in procesoptimalisatie. Een intelligent procesbeslissingssysteem op basis van big data kan lasparameters en verwerkingspaden onafhankelijk leren en optimaliseren en de productiekwaliteit van de AAC-machine continu verbeteren. Door gebruik te maken van gegevens van apparatuur, kunnen voorspellende onderhoudsalgoritmen de resterende levensduur van componenten nauwkeurig voorspellen en nauwkeurig onderhoud bereiken.

De combinatie van nieuwe materialen en nieuwe processen zal nieuwe mogelijkheden openen. De toepassing van grafeenversterkte composietmaterialen zal naar verwachting de slijtvastheid van belangrijke componenten van de apparatuur met meer dan 3 keer verhogen. Nieuwe lasprocessen zoals Cold Metal Transition Welding (CMT) zullen de impact van laswarmte verder verminderen en de structurele stabiliteit van AAC -machine*verbeteren. Ultra-nauwkeurige bewerkingstechnologie gaat naar het nanoschaal en legt de basis voor de productie van de volgende generatie ultrahoge precisie AAC-machines.

De innovatie van intelligente lassen- en zeer nauwkeurige verwerkingstechnologie is het hervormen van de productienormen en prestatieniveaus van AAC-machine. Deze technologische vooruitgang verbeteren niet alleen de nauwkeurigheid en betrouwbaarheid van de apparatuur zelf, maar bieden ook hardwaregarantie voor de sprong in de kwaliteit van beluchte betonproducten. Met de voortdurende doorbraak in technologie zal AAC Machine zeker een sterkere impuls injecteren in de ontwikkeling van de bouwindustrialisatie en de hele industrie bevorderen om naar efficiëntere, nauwkeuriger en slimmere richtingen te gaan.