Als meetapparaat specifiek voor materialen in poedervorm, de speciale functie van poederschaal is de fusie van de dubbele attributen van "container" en "meet". Traditionele meethulpmiddelen scheiden vaak de houd- en weegfuncties, terwijl poederschaal de twee integreert in één. Het kan niet alleen poeder vasthouden als een container, maar ook compleet weeging tegelijkertijd tijdens het materiaal gieten en het daaropvolgende mengproces. Dit directheid en geïntegreerde ontwerp onderscheidt het van gewone platformschalen, saldi of opslagtanks. Vanuit structureel oogpunt is het kernoppervlak van de poederschaal zowel een tijdelijke opslagruimte voor materialen als een detectiedrager voor meetsensoren. Wanneer het poeder wordt ingegoten, is het niet nodig om het over te brengen naar andere meetgereedschap en kan de schaallichaam de gewichtsveranderingen van het materiaal in realtime vastleggen via de ingebouwde sensor. Dit ontwerp vereenvoudigt het werkingsproces, vermindert de problemen van residuen en vliegen die kunnen optreden tijdens het materiaaloverdrachtsproces en verbetert dus de meetnauwkeurigheid. Gezien de kenmerken van poeder die gemakkelijk te agglomereren is en grote vloeibaarheidverschillen heeft, is de container meestal uitgerust met een roerapparaat om de continuïteit van de meting tijdens het mengproces te behouden.

Automatische weeglogica

De automatische weegfunctie van de poederschaal is geen eenvoudige gewichtslezing, maar een dynamisch responsysteem op basis van materiaalkenmerken. De werklogica begint vanaf het moment dat het materiaal wordt ingegoten. Wanneer het poeder contact opneemt met de schaalcontainer, begint de sensor onmiddellijk met gewichtsbewaking en maakt realtime aanpassingen volgens de vooraf ingestelde drempel. In het mengproces is de implementatie van de automatische weegfunctie technisch meer uitdagend. De werking van het mengapparaat zal trillingen genereren, wat de gevoeligheid van de sensor kan verstoren. De poederschaal maakt gebruik van een speciale schok-absorberende structuur en signaalfilteringsalgoritme om de impact van mechanische trillingen op gewichtsdetectie te minimaliseren. Tijdens het mengproces verzamelt de sensor continu gewichtgegevens en elimineert het interferentiesignaal dat wordt gegenereerd door trillingen via software -algoritmen om de stabiliteit van de weegresultaten te waarborgen. Dit vermogen om de meetnauwkeurigheid onder dynamische omstandigheden te handhaven, is het kernvoordeel van de automatische weegogica en een belangrijk kenmerk dat het onderscheidt van statische meetapparatuur.

Ontwerpoverwegingen

Het ontwerp van de poederschaal moet de drie belangrijkste elementen van functionaliteit, veiligheid en aanpassingsvermogen in evenwicht brengen. In termen van functionaliteit is het noodzakelijk om ervoor te zorgen dat het weegbereik en de nauwkeurigheid voldoen aan de vereisten van het toepassingsscenario. Bij het ontwerpen is het noodzakelijk om het juiste sensortype en bereikparameters te selecteren volgens de materiaalkenmerken van de doelindustrie. Veiligheidsontwerp is voornamelijk gericht op de fysische en chemische eigenschappen van poeders. Voor corrosieve poeders moet de binnenwand van de container worden gemaakt van zuurbestendige en alkali-resistente materialen; Voor ontvlambare en explosieve poeders moet het antistatische en explosiebestendige functies hebben. Afscheidingsprestaties zijn ook een ontwerpfocus. Goede afdichting kan voorkomen dat poederlekkage milieuvervuiling of gezondheidsrisico's voor operators veroorzaakt, terwijl de invloed van externe vochtigheid en stof op materiaalzuiverheid en meetnauwkeurigheid wordt vermeden. Adaptief ontwerp wordt weerspiegeld in de compatibiliteit met verschillende poederfluïditeit. Poeders met een sterke vloeibaarheid zijn vatbaar voor "spatten", en poeders met een slechte vloeibaarheid zijn gevoelig voor agglomeratie in de container. Daarom moeten de hellingshoek van de schaalcontainer, de gladheid van de binnenwand, de snelheid van het roerende apparaat, de vorm van de peddels, enz. Allen worden aangepast volgens de stroomkenmerken van typische materialen om de gladheid van het weegproces te waarborgen.

Het synergetische mechanisme van het mengen en wegen van poederschalen

Het belangrijkste doel van het mengen is om poederagglomeratie te elimineren en het materiaalsamenstelling uniform te maken. Dit proces moet tegelijkertijd worden uitgevoerd met het wegen, anders zal het de onderbreking van de meet veroorzaken en de productie -efficiëntie beïnvloeden. Om synergie te bereiken, moet de apparatuur twee belangrijke problemen oplossen: niet-interferentie tussen mechanische beweging en meet signalen en meetcompensatie voor veranderingen in materiaaltoestand tijdens het mengen. In termen van mechanische structuur zijn het roerende apparaat en de schaalcontainer flexibel verbonden en vermijdt de installatiepositie van de roerende motor het gevoelige gebied van de sensor om trillingstransmissie te verminderen. De bemonsteringsfrequentie van de sensor is ingesteld op veel hoger dan de trillingsfrequentie van het roerende apparaat. Door snelle gegevensverzameling en gemiddelde verwerking wordt periodieke trillingsinterferentie uitgefilterd. Op softwareniveau zal het systeem een basislijn vaststellen op basis van de gewichtsgegevens voor en nadat het roeren is gestart. Wanneer een kleine hoeveelheid materiaal zich tijdens het roerproces aan het roerende mes houdt, compenseert het algoritme automatisch voor dit deel van het "verborgen gewicht" om de nauwkeurigheid van het uiteindelijke meetresultaat te waarborgen.

-

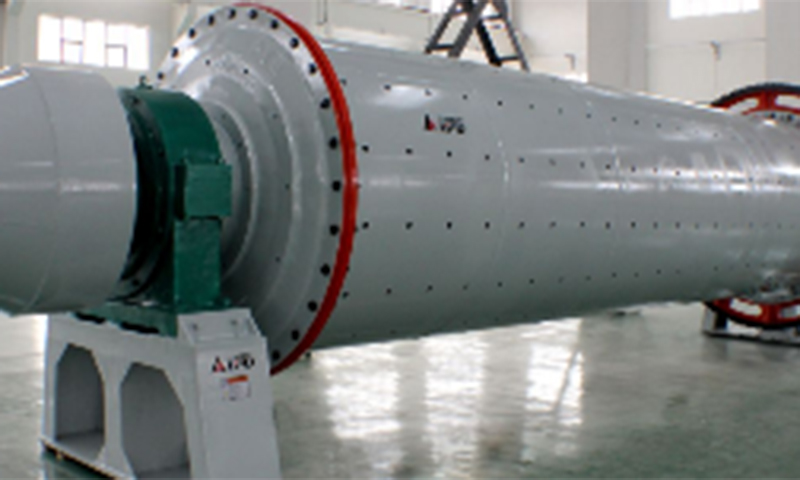

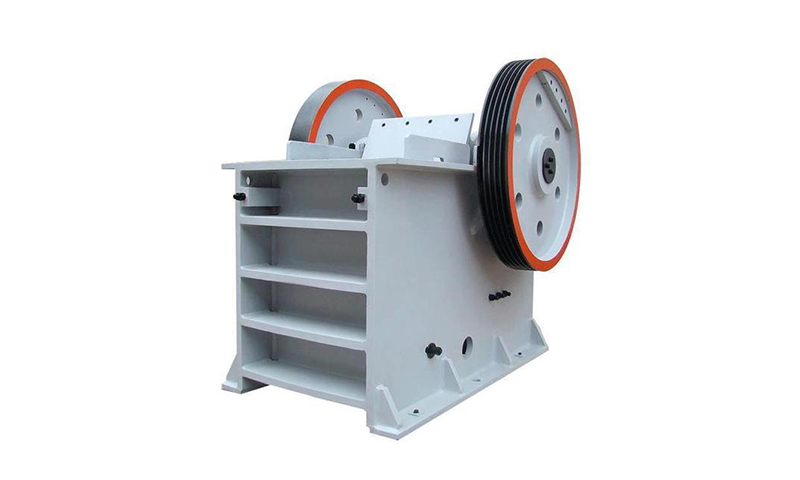

Doel: de balfabriek is de belangrijkste apparatuur voor het slijpen en mengen...

-

Doel: Ball Mill is de belangrijkste apparatuur voor het slijpen en mengen van...