Inleiding tot de productie van AAC Block

Wat zijn AAC -blokken?

Autoclaved Aired Concrete (AAC) blokken zijn een lichtgewicht, geprefabriceerde bouwmateriaal dat al vele jaren in de bouw wordt gebruikt. Uit uitgevonden in de jaren 1920 in Zweden, is AAC een mix van cement, limoen, silica zand, gips en water, met een kleine hoeveelheid aluminium poeder toegevoegd als schuimmiddel. Dit mengsel wordt in vormen gegoten, waarbij een chemische reactie tussen het aluminium en de andere componenten ervoor zorgt dat het materiaal uitzet en een cellulaire structuur vormt met miljoenen kleine, met lucht gevulde poriën. Dit proces geeft AAC zijn duidelijke lichtgewicht en isolerende eigenschappen. Het "Autoclaved" -gedeelte van de naam verwijst naar het hogedrukstoomuithardingsproces die de blokken ondergaan, wat hen hun uiteindelijke sterkte en duurzaamheid geeft.

Voordelen van het gebruik van AAC -blokken in de bouw

AAC -blokken bieden een aantal aanzienlijke voordelen ten opzichte van traditionele bouwmaterialen zoals afgevuurde klei -bakstenen en betonblokken.

Lichtgewicht: Hun lage dichtheid maakt AAC -blokken gemakkelijk te hanteren en te transporteren, de arbeidskosten te verlagen en de bouw sneller te maken. Dit vermindert ook de structurele belasting op de basis van een gebouw, die besparingen kan kosten in het algemene bouwproject.

Thermische isolatie: De poreuze, met lucht gevulde structuur van AAC zorgt voor thermische isolatie. Dit helpt om een stabiele binnentemperatuur te behouden, waardoor de behoefte aan verwarming en koeling wordt verminderd, wat leidt tot een lager energieverbruik en -kosten.

Brandweerstand: AAC-blokken zijn niet-combineerbaar en kunnen hoge temperaturen weerstaan, waardoor een hoog niveau van brandweerstand is. Dit verbetert de veiligheid van gebouwen gebouwd met AAC.

Geluidsisolatie: De cellulaire structuur biedt ook een goede geluidsabsorptie, waardoor AAC effectief is voor akoestische isolatie en helpt bij het verminderen van geluidstransmissie.

Milieuvriendelijk: De productie van AAC -blokken gebruikt minder energie dan die van traditionele ontslagen stenen. Bovendien zijn ze gemaakt van direct beschikbare, niet-giftige grondstoffen en kunnen ze worden gerecycled. De energie -efficiëntie van gebouwen gemaakt met AAC draagt ook bij aan een lagere koolstofvoetafdruk.

Duurzaamheid en ongediertebestendigheid: AAC -blokken zijn bestand tegen termieten en ander ongedierte, evenals rot en schimmel, waardoor een lange levensduur voor de structuur wordt gewaarborgd.

Marktvraag en groeipotentieel voor AAC -blokken

De wereldwijde markt voor AAC -blokken heeft een gestage groei doorgemaakt, aangedreven door verschillende factoren. De toenemende focus op groene bouw- en duurzame bouwpraktijken heeft de vraag naar milieuvriendelijke materialen zoals AAC gestimuleerd. Bovendien heeft de groeiende behoefte aan betaalbare en efficiënte woningen in ontwikkelingslanden, gecombineerd met een toenemende bewustzijn van de energiebesparende voordelen van AAC, de marktuitbreiding verder aangewakkerd. De veelzijdigheid en het gebruiksgemak van AAC -blokken maken ze geschikt voor een breed scala aan toepassingen, van residentiële en commerciële gebouwen tot industriële structuren, wat bijdraagt aan hun sterke marktpotentieel.

Een AAC -blokproductielijn instellen

Grondstoffen: soorten en kwaliteitsvereisten

De kern van de AAC -blokproductie ligt in de precieze combinatie van zijn grondstoffen. De kwaliteit en het aandeel van elk ingrediënt hebben direct invloed op de sterkte, dichtheid en thermische eigenschappen van het eindproduct.

Silica: Dit is de belangrijkste component, die het grootste deel van de vaste structuur van het materiaal oplevert. Het is meestal afkomstig van hoogwaardig silica-zand, vliegas (een bijproduct van kolencentrales) of grondslak. Het silica -gehalte moet hoog zijn en het materiaal moet fijn gemalen zijn om een soepel, consistent mengsel te garanderen.

Cement: Gewone Portland Cement (OPC) of een soortgelijk hoogwaardig cement wordt gebruikt als het primaire bindmiddel. Het biedt de initiële sterkte van het mengsel alvorens autoclaveren en draagt bij aan de uiteindelijke structurele integriteit van de blokken.

Limoen: Gehydrateerde limoen (calciumhydroxide) reageert met het silica om calciumsilicaathydraten te vormen tijdens het autoclaverende proces. Deze reactie geeft AAC zijn langdurige sterkte en stabiliteit. De gebruikte kalk moet van hoge zuiverheid zijn.

Gips: Een kleine hoeveelheid gips wordt toegevoegd om de instellingstijd van de slurry te regelen en om de vorming van de noodzakelijke kristallijne structuur tijdens het uitharden te bevorderen.

Aluminium poeder: Dit is het belangrijkste zuurde -of -schuimmiddel. Wanneer het wordt gemengd met de andere componenten, reageert het met de alkalische elementen (cement en limoen) om waterstofgas te produceren. Dit gas vormt miljoenen kleine bubbels door de slurry, waardoor de karakteristieke beluchte structuur van het AAC -blok ontstaat. De fijnheid en kwaliteit van het aluminiumpoeder zijn cruciaal voor een consistent beluchtingsproces.

Productieproces: gedetailleerde stappen van mixen naar uitharding

De productie van AAC -blokken is een continu, sterk gecontroleerd proces dat kan worden opgesplitst in verschillende hoofdfasen.

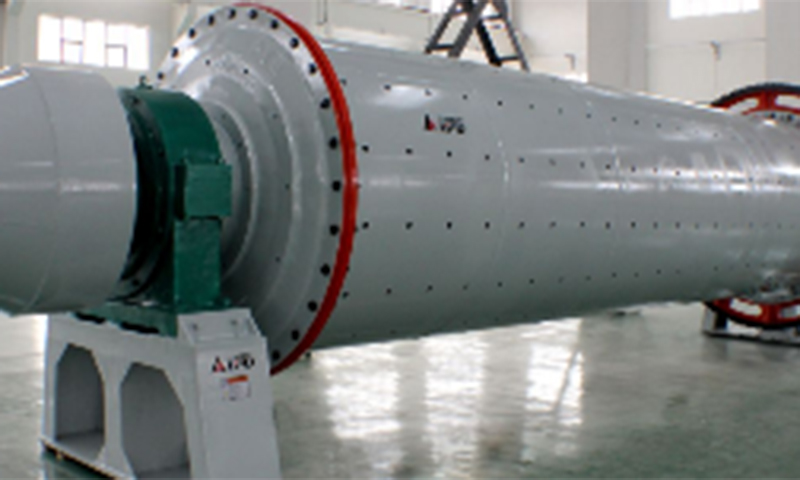

Grondstofvoorbereiding: Alle solide grondstoffen, zoals silica, cement en limoen, worden opgeslagen in silo's. Het silica (zand of vliegas) wordt gemalen in een fijn poeder in een balfabriek om zijn reactiviteit te vergroten.

Mengen van slurry: De voorbereide grondstoffen worden nauwkeurig gewogen en naar een mixer getransporteerd. Water wordt toegevoegd en de ingrediënten zijn grondig gemengd om een homogene slurry te creëren. De precieze verhouding van elke component wordt geregeld door een geautomatiseerd batchsysteem om consistentie te garanderen.

Gieten en beluchting: De gemengde slurry wordt in grote stalen vormen gegoten. Vervolgens wordt een kleine hoeveelheid aluminium poeder toegevoegd, wat onmiddellijk de chemische reactie start. Het geproduceerde waterstofgas zorgt ervoor dat de slurry stijgt, net als deeg, vult de schimmel. Dit proces, bekend als 'voorafgaand', duurt meestal een paar uur.

Snijden: Zodra het mengsel is gestold in een "cake" die stevig genoeg is om te hanteren, maar nog steeds zacht genoeg is om te snijden, wordt het zorgvuldig uit de mal getild. Met behulp van een gespecialiseerde snijmachine is de grote cake precisie gesneden in de gewenste blokgroottes. Dit snijden kan worden gedaan met stalen draden of een combinatie van zagen, waardoor gladde oppervlakken en nauwkeurige afmetingen worden gewaarborgd.

Autoclaveren (hogedrukstoomuitharding): De gesneden blokken worden op trolleys geladen en verplaatst naar grote autoclaven, die in wezen industriële snelkookpunten zijn. Binnen de autoclaaf worden de blokken onderworpen aan hogedrukverzadigde stoom (meestal bij temperaturen rond 190 ° C en drukken van 12-13 bar). Dit hogedrukconsteringsproces versnelt de chemische reacties, waardoor de AAC-blokken hun uiteindelijke, stabiele kristallijne structuur en uitzonderlijke sterkte krijgen.

Scheiding en verpakking: Nadat het autoclaveringsproces is voltooid, worden de blokken verwijderd, gescheiden van de trolleys en geïnspecteerd op kwaliteit. Ze worden vervolgens gestapeld op pallets, vaak in de krimp gewikkeld en voorbereid op transport.

Uitrusting: overzicht van essentiële machines

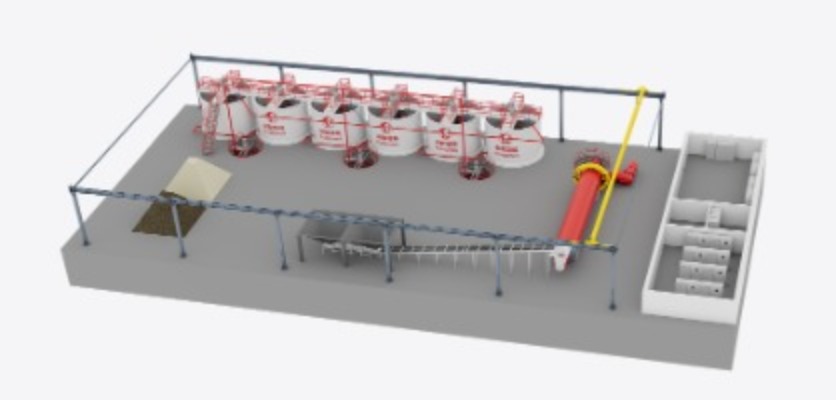

Een moderne AAC -blokproductielijn is gebaseerd op een reeks gespecialiseerde machines om elke fase van het proces te automatiseren en te optimaliseren.

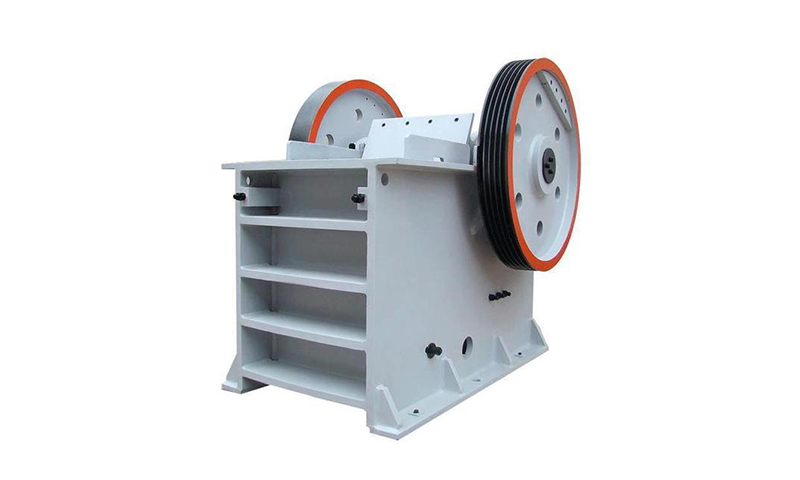

Meng- en batchingsysteem: Dit omvat silo's voor het opslaan van grondstoffen, schalen voor precieze weeging en een mixer met grote capaciteit voor het maken van de slurry.

Snijmachine: Een machine voor het snijden van de grote AAC -cake in individuele blokken met hoge nauwkeurigheid.

Vormsysteem: Stalen vormen voor het gieten van de slurry en een handlingsysteem voor het verplaatsen van de vormen en de gestolde cake.

Autoclaaf: De kern van de fabriek, een massief drukvat waar de hogedrukstoomuitharding plaatsvindt.

Materiaalbehandelingsapparatuur: Overhead kranen, overdrachtsauto's en trolleys zijn essentieel voor het verplaatsen van de zware schimmels en blokken tussen verschillende stadia van de productie.

Essentiële apparatuur voor AAC -blokproductie

Meng- en batchingsysteem

Dit systeem is het startpunt van het productieproces, waarbij precisie van het grootste belang is. Het bestaat uit meerdere silo's voor het opslaan van bulkrondstoffen zoals silica, cement en limoen. . Geautomatiseerde schalen en een transportsysteem wegen en transporteren elke component in exacte verhoudingen naar de mixer. De mixer combineert vervolgens de vaste materialen met water en andere additieven om een homogene, uniforme slurry te creëren. Geavanceerde systemen gebruiken computerbesturing om ervoor te zorgen dat het juiste recept wordt gevolgd voor elke batch, wat van vitaal belang is voor productconsistentie.

Snijmachine: Precision and automation

Na de eerste pre-curatie moet de grote "cake" van belucht beton worden gesneden in verhandelbare blokgroottes. De snijmachine is verantwoordelijk voor deze kritieke stap. Moderne snijmachines gebruiken een systeem van oscillerende stalen draden of gespecialiseerde zagen om de cake met hoge precisie te snijden. Ze kunnen worden geprogrammeerd om blokken van verschillende afmetingen te snijden, waaronder verschillende lengtes, breedtes en diktes tegelijkertijd. De automatisering in deze fase minimaliseert verspilling en zorgt ervoor dat elk blok voldoet aan exacte groottes, wat essentieel is voor de bouwefficiëntie en het verminderen van arbeid op locatie.

Moldingmachine: verschillende soorten en capaciteiten

De mallen zijn waar de initiële beluchting en vormgeving van het AAC -mengsel optreden. Het zijn meestal grote, rechthoekige stalen frames. De rol van de vormmachine is om deze vormen te vullen met de vers gemengde slurry. Afhankelijk van de capaciteit van de fabriek kunnen dit handmatige of volledig geautomatiseerde systemen zijn die de mallen efficiënt gieten en overbrengen naar het voorafgaande gebied. De mallen zijn ontworpen voor snelle demolding zodra de cake de juiste consistentie heeft bereikt om te snijden.

Autoclaaf: Importance and specifications

De autoclaaf is misschien wel het belangrijke apparaat in het hele proces. . Het is een enorm, cilindrisch drukvat waar de uiteindelijke uitharding en versterking van de AAC -blokken plaatsvindt. De blokken worden onderworpen aan hogedrukverzadigde stoom bij temperaturen van ongeveer 190 ° C. Deze omgeving leidt tot een laatste chemische reactie en zet de ruwe ingrediënten om in een stabiel, duurzaam materiaal met zijn karakteristieke lage dichtheid en hoge sterkte. Autoclave -specificaties, zoals grootte en bedrijfsdruk, bepalen het productievolume van de fabriek en de kwaliteit van het eindproduct.

Kranen en materiaalbehandelingsapparatuur

Gezien het gewicht van de vormen en het grote volume blokken dat wordt verwerkt, is een robuust materiaalbehandelingssysteem cruciaal voor een efficiënte werking. Dit omvat meestal:

Overhead kranen om de grote vormen op te tillen en te bewegen.

Breng auto's over naar transport trolleys geladen met blokken van het snijgebied in de autoclaven.

Vorkheftrucks of geautomatiseerde stapels voor het verplaatsen van de voltooide, gepalletiseerde blokken naar opslag- of verzendgebieden.

Ketel: stoom om te genezen

Een ketel met hoge capaciteit is een essentieel onderdeel van het autoclaveringssysteem. Het is verantwoordelijk voor het genereren van de hogedrukstoom die nodig is voor het uithardingsproces. De efficiëntie van de ketel heeft direct invloed op het energieverbruik en de operationele kosten van de fabriek. Juiste isolatie en een goed onderhouden ketelsysteem zijn van cruciaal belang om dit energie-intensieve deel van de productielijn te optimaliseren.

AAC-blokproductielijn: stapsgewijze gids

De productie van AAC -blokken is een fascinerend proces dat chemie, engineering en automatisering combineert. Een moderne productielijn orkestreert deze elementen in een naadloze stroom, van grondstof tot eindproduct.

Grondstofvoorbereiding

Mengen en gieten

Voorafgaand

Snijden

Autoclaving

Scheiding en verpakking

Kostenanalyse van AAC -blokproductie

Initiële investering: land, machines en constructie

De initiële investering voor het opzetten van een AAC Block Production Line Factory is aanzienlijk en omvat verschillende belangrijke componenten:

Landverwerving: De grootte van het vereiste land hangt af van de geplande productiecapaciteit van de fabriek. Een grotere capaciteit vereist meer ruimte voor opslag van grondstoffen, productiefaciliteiten, opslag van eindproducten en administratieve gebouwen.

Fabrieksconstructie: Dit omvat de kosten voor het bouwen van de belangrijkste fabrieksschuur, magazijnen voor grondstoffen en afgewerkte producten, een ketelruimte, een stroomstation en een administratief blok.

Machines en apparatuur: Dit is het aanzienlijke deel van de initiële investering. De kosten variëren sterk op basis van de gewenste productiecapaciteit en het niveau van automatisering. Een volledig geautomatiseerde lijn met hoge capaciteit zal aanzienlijk duurder zijn dan een semi-geautomatiseerde lijn met een lagere capaciteit. De kosten zijn inclusief alle essentiële apparatuur, zoals het batchingsysteem, de balfabriek, mixer, mallen, snijmachine, autoclaven, ketels en materiaalbehandelingssystemen.

Installatie en inbedrijfstelling: De kosten voor het installeren van alle machines en het in bedrijf stellen van de fabriek om ervoor te zorgen dat deze correct en efficiënt werkt. Dit kan ook training voor het operationele personeel omvatten.

Rampenfonds: Het is verstandig om een deel van het budget (meestal 10-15%) opzij te zetten voor onvoorziene kosten.

Operationele kosten: grondstoffen, arbeid, energie en onderhoud

Zodra de fabriek in gebruik is, moet een afzonderlijke reeks terugkerende kosten worden beheerd voor winstgevendheid:

Grondstoffen: Dit is een grote voortdurende kosten. De kosten van grondstoffen - silica (zand- of vliegas), cement, limoen, gips en aluminium poeder - zijn onderworpen aan marktschommelingen. Het beveiligen van betrouwbare en kosteneffectieve leveranciers is van vitaal belang.

Werk: De kosten voor het inhuren en behouden van een bekwaam personeelsbestand, inclusief ingenieurs, machinebestrijdingsmachines, technici en administratief personeel. Een meer geautomatiseerde productielijn kan minder arbeiders vereisen, maar meer zeer bekwame technisch personeel.

Energie: AAC-productie is een energie-intensief proces. De primaire energiekosten komen van de elektriciteit die nodig is om de verschillende machines (molens, snijders, transportbanden) en de brandstof (kolen, aardgas of olie) te laten lopen die nodig is om stoom voor de autoclaven te produceren.

Onderhoud: Regelmatig onderhoud van alle machines is essentieel om afbraak te voorkomen en de efficiëntie op lange termijn te garanderen. Dit omvat zowel routinematige onderhoud als de kosten voor het vervangen van versleten onderdelen.

Nutsvoorzieningen en overheadkosten: Andere operationele kosten zijn water, belastingen, verzekering en administratieve kosten.

ROI en winstgevendheid: factoren die de winstgevendheid beïnvloeden

Het rendement op investering (ROI) en de totale winstgevendheid van een AAC -blokproductielijn worden beïnvloed door een aantal factoren:

Productie -efficiëntie: Het maximaliseren van de output en het minimaliseren van afval is de sleutel. Een goed ontworpen productielijn met een hoog niveau van automatisering en betrouwbare apparatuur zal een hogere productie-efficiëntie hebben.

Marktprijs: De verkoopprijs van AAC -blokken wordt bepaald door regionale marktvraag, concurrentie en de kosten van alternatieve bouwmaterialen.

Grondstofkosten: Efficiënt supply chain management en het vermogen om materialen tegen een concurrerende prijs te vinden, kunnen de bedrijfsresultaten aanzienlijk beïnvloeden.

Energiebeheer: Het implementeren van energiebesparende technologieën en praktijken kan helpen een van de grootste operationele kosten te verminderen.

Productkwaliteit: Het produceren van hoogwaardige blokken die consequent aan de industriële normen voldoen, kunnen een betere prijs hebben en een sterke merkreputatie kunnen opbouwen.

Belangrijkste overwegingen voor het kiezen van een AAC -blokproductielijn

Capaciteit: Bijpassende productie met marktvraag

Automatiseringsniveau: Balancingskosten en efficiëntie

Technolog: Nieuwste vooruitgang in de productie van AAC Block

Reputatie van leveranciers: Fabrikanten van betrouwbare apparatuur kiezen

Kwaliteitscontrole in AAC -blokproductie

| Kwaliteitscontrole -fase | Belangrijkste tests / punten | Doel / focus | Veel voorkomende problemen en preventie |

|---|---|---|---|

| Grondstofinspectie | Fijnheid van silica zand, zuiverheid van kalk, kwaliteit van cement | Zorg ervoor dat grondstoffen aan specificaties voldoen | Ondermaatse materialen kunnen ongelijke sterkte of dichtheid veroorzaken, wat de kwaliteit van het eindproduct beïnvloedt |

| Dimensionale nauwkeurigheid | Meet lengte, breedte, hoogte (± 1,5 mm) | Zorg voor een goede pasvorm in de constructie en verminder mortelgebruik | Slecht gekalibreerde snijmachines of ongelijke "groene cake" -uitbreiding |

| Compressieve sterkte | Test belastingdragende capaciteit in een compressiemachine | Zorg voor de veiligheid voor muren met loaddragers of niet-lading | Onjuiste grondstofverhoudingen of onstabiele autoclaveringsomstandigheden |

| Droge dichtheid | Typisch 400 - 800 kg/m³ | Evalueer lichtgewicht en isolatie -eigenschappen | Inconsistente mengverhoudingen of ongelijke autoclaaf temperatuur/druk |

| Thermische geleidbaarheid | Meet de weerstand van de warmteoverdracht | Beoordeel de isolatieprestaties | Materiële inconsistenties of onjuiste autoclaveren |

| Drogend krimp | Meet krimp na het drogen | Voorkom muur kraken | Onjuiste mix, snijden of genezen |

| Waterabsorptie | Meet de wateropname | Zorg voor prestaties en duurzaamheid | Hoge absorptie vermindert de duurzaamheid op lange termijn |

| Afgewerkte producttesten | Voorbeeldtesten van alle belangrijke eigenschappen per batch | Noteer gegevens en analyseer trends | Het verwaarlozen van testen kan de detectie van defecten vertragen |

Conclusie

De AAC -blokindustrie ligt op een pad van continue innovatie, gedreven door de wereldwijde drang naar duurzaamheid, toenemende vraag naar betaalbare woningen en snelle technologische vooruitgang. Deze trends worden hervormd hoe AAC-blokken worden geproduceerd en gebruikt, en beloven een efficiëntere en milieuvriendelijke toekomst voor de bouwsector.

Technologische vooruitgang: automatisering en AI

Geavanceerde automatisering en robotica: Hoewel automatisering al een belangrijk kenmerk is van moderne AAC -planten, zal de volgende generatie meer geavanceerde robotica zien. Robots zullen een breder scala aan taken uitvoeren, van precieze materiaalbehandeling en stapelen tot complexe verpakking en kwaliteitsinspectie. Dit vermindert de menselijke fouten, verhoogt de productiesnelheid en verbetert de veiligheid.

AI-aangedreven kwaliteitscontrole: AI en machine learning zullen een revolutie teweegbrengen in de kwaliteitscontrole. . AI-aangedreven systemen met camera's en sensoren met hoge resolutie zullen zelfs de minste defecten op blokken onmiddellijk kunnen detecteren terwijl ze de productielijn af bewegen. Dit zorgt voor realtime aanpassingen van het proces, waardoor consistente kwaliteit wordt gewaarborgd en afval minimaliseert.

Voorspellend onderhoud: In plaats van een vast onderhoudsschema te volgen, maken AI en data -analyse voorspellend onderhoud mogelijk. Sensoren op apparatuur zullen de prestaties bewaken en voorspellen wanneer een component waarschijnlijk zal falen, waardoor proactief onderhoud mogelijk is voordat een dure afbraak optreedt.

Duurzame praktijken: innovaties in milieuvriendelijke productie

Afvalmateriaal als grondstof: Onderzoek is aan de gang om het gebruik van gerecyclede materialen en industriële bijproducten te vergroten. Het gebruik van vliegas is al gebruikelijk, maar toekomstige innovaties kunnen omvatten het opnemen van andere afvalstromen zoals gemerkt glas of bepaalde soorten plastic om hybride materialen te creëren die zowel milieuvriendelijk als goed presterend zijn.

Lager energieverbruik: Toekomstige planten zullen zich richten op het optimaliseren van energieverbruik, vooral in het energie-intensieve autoclaverende proces. Innovaties in keteltechnologie en afvalwarmte -herstelsystemen zullen van cruciaal belang zijn om de algemene energievraag van een fabriek te verminderen.

CO2 -neutrale productie: Het uiteindelijke doel voor de industrie is het bereiken van koolstofneutrale productie. Dit kan het gebruik van hernieuwbare energiebronnen inhouden om de plant van stroom te voorzien, koolstofemissies te sequestreren en nieuwe recepten te ontwikkelen die koolstofarme bindmiddelen gebruiken.