De ontwikkeling van de AAC-blokproductielijn vertegenwoordigt een cruciale evolutie in de moderne productie van bouwmaterialen. Dit systeem is gericht op automatisering, energie-efficiëntie en duurzame bouwmaterialen en transformeert gewone grondstoffen in lichtgewicht, hoogwaardige blokken die geschikt zijn voor diverse architecturale toepassingen.

Inzicht in de AAC-blokproductielijn

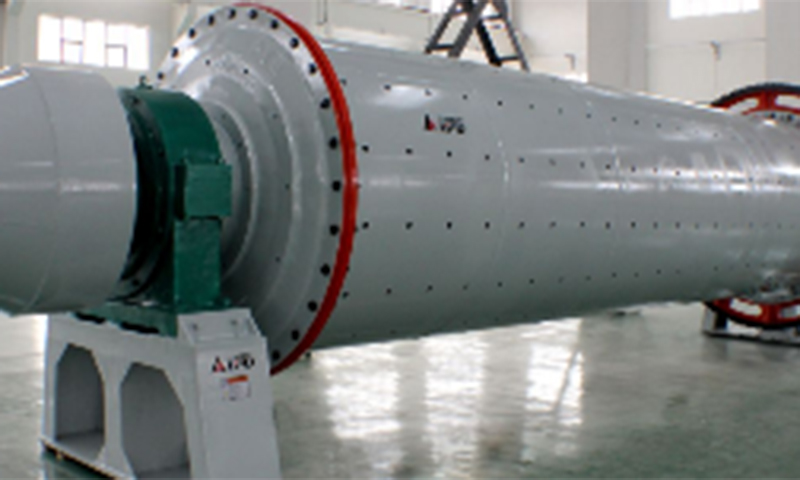

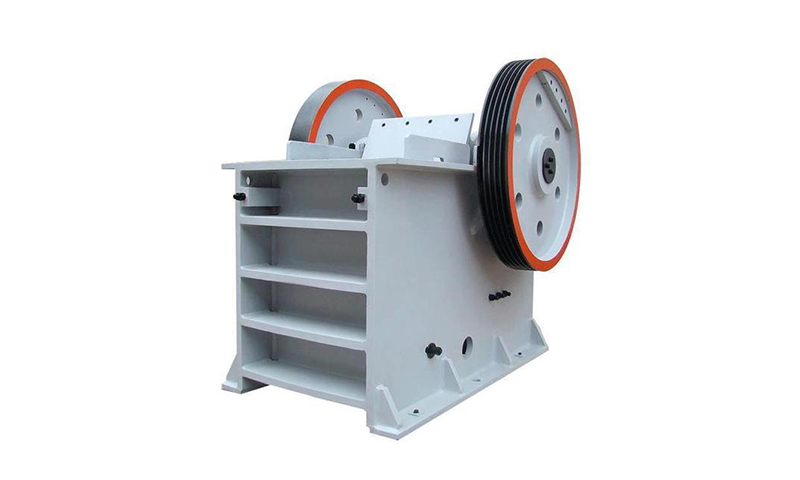

Een productielijn voor AAC-blokken verwijst naar een volledig geïntegreerd productiesysteem dat is ontworpen voor de productie van geautoclaveerde cellenbetonblokken. Het proces omvat het batchen, mengen, gieten, voorharden, snijden, autoclaveren en verpakken. Elke fase wordt gecoördineerd door middel van automatisering om consistentie en maatnauwkeurigheid te garanderen. In tegenstelling tot de traditionele betonproductie gebruikt de AAC-blokkenmachine een unieke combinatie van kalk, cement, vliegas, aluminiumpoeder en water om cellenbeton te vormen via een gecontroleerde chemische reactie.

Deze lijn is niet zomaar een reeks machines, maar een systematisch proces dat is geoptimaliseerd voor energiebesparing en materiaalefficiëntie. De integratie van sensoren en programmeerbare logische controllers (PLC's) maakt continue monitoring en automatische aanpassing tijdens elke productiefase mogelijk. Het resultaat is een betrouwbare, uiterst efficiënte fabriek voor de productie van AAC-blokken die in staat is een uniforme blokdichtheid, vorm en sterkte over batches heen te handhaven.

Het kernkenmerk: automatiseringssysteem en de impact ervan

Automatisering is het bepalende kenmerk van een moderne AAC-installatie. Het vermindert menselijke fouten, verhoogt de productiestabiliteit en minimaliseert verspilling. Van materiaalbehandeling tot uitharding, de volledig automatische AAC-blokproductielijn zorgt ervoor dat elke stap voldoet aan de kwaliteitsparameters met minimale handmatige tussenkomst.

Bij de traditionele blokproductie treden inconsistenties vaak op als gevolg van variaties in mengverhoudingen en uithardingstijden. Automatisering lost dit op door de controle over de input van grondstoffen, reactietiming en temperatuurbeheer te digitaliseren. Bovendien detecteren automatische feedbacksystemen afwijkingen en corrigeren deze in realtime.

Het automatiseringsproces verbetert de efficiëntie in verschillende dimensies:

Precisie: Exacte meting van kalk, cement en vliegas voorkomt materiaalonbalans.

Tijdoptimalisatie: Continue productie minimaliseert de stilstandtijd en versnelt de productiecycli.

Energie-efficiëntie: Geautomatiseerde systemen passen de temperatuur en druk in de autoclaaf aan, waardoor onnodig energieverbruik wordt verminderd.

Kwaliteitsconsistentie: Uniforme beluchting en uitharding garanderen een gestandaardiseerde dichtheid en druksterkte.

Overzicht productieproces

Om de automatiseringslogica beter te begrijpen, illustreert de volgende tabel de belangrijkste fasen van het productieproces van AAC-blokken en hun respectieve controlemechanismen binnen een geautomatiseerde opstelling:

| Fase | Procesbeschrijving | Automatiseringsfunctie | Resultaat |

|---|---|---|---|

| Voorbereiding van grondstoffen | Kalk, cement en vliegas gemeten en gemengd | Geautomatiseerd batching- en voersysteem | Nauwkeurige mengverhouding |

| Drijfmest mengen | Aluminiumpoeder en water geïntroduceerd | Gedigitaliseerde mengsnelheid en tijdcontrole | Stabiele beluchtingsreactie |

| Gieten en voorharden | Slurry wordt in mallen gegoten voor expansie | Temperatuur- en vochtigheidssensoren | Uniforme blokuitbreiding |

| Snijden | Halfvaste massa gesneden in standaardformaten | PLC-geleid snijframe | Nauwkeurige blokafmetingen |

| Autoclaveren | Blokken uitgehard onder stoomdruk | Druk- en tijdcontrole-eenheid | Verbeterde sterkte en duurzaamheid |

| Verpakking | Afgewerkte blokken gestapeld en verpakt | Robotisch handlingsysteem | Efficiënte logistieke gereedheid |

Elk van deze fasen is geoptimaliseerd voor productiviteit. De synchronisatie tussen mechanische beweging en digitale besturing zorgt voor operationele stabiliteit. Een dergelijke precisie vermindert energieverlies en materiaalverspilling, waardoor het duurzaamheidsprofiel van de AAC-blokfabriek wordt verbeterd.

Milieu- en economische voordelen

De AAC-blokproductielijn draagt tegelijkertijd bij aan de bescherming van het milieu en aan de kostenreductie. Het productieproces genereert minimaal afval en restmaterialen kunnen weer in de mix worden gerecycled. De geautoclaveerde gasbetonblokmachine verbruikt minder energie per eenheid product vergeleken met traditionele gebakken stenen, waardoor het een voorkeurskeuze is voor koolstofarme constructies.

Bovendien vermindert het lichtgewicht karakter van AAC-blokken de transportkosten en de structurele belasting in gebouwen. Het automatiseringssysteem draagt verder bij aan de duurzaamheid door de arbeidsafhankelijkheid te verminderen en energie-efficiënte bedrijfscycli te garanderen. Deze synergie tussen milieuprestaties en automatisering positioneert de AAC-blokproductielijn als een toekomstgerichte investering voor producenten van bouwmaterialen.

Technologische integratie en intelligente controle

Geavanceerde productieapparatuur voor AAC-blokken omvat nu slimme productietechnologieën. Intelligente sensoren monitoren de productiegegevens in realtime, waardoor voorspellend onderhoud en procesoptimalisatie mogelijk zijn. Het gebruik van industriële Internet of Things (IIoT)-systemen maakt toezicht op afstand en data-analyse mogelijk, waardoor wordt gegarandeerd dat de AAC-fabriek op parameters werkt.

Met name de geautomatiseerde snij- en autoclaveersecties profiteren enorm van deze integratie. Machine learning-algoritmen kunnen de expansiesnelheden van blokken voorspellen en het matrijsvolume dienovereenkomstig aanpassen, waardoor defecte producten tot een minimum worden beperkt. Op dezelfde manier worden de temperatuur- en drukcurven in de autoclaaf continu geanalyseerd om de consistentie van de uitharding te behouden. Een dergelijke intelligente automatisering verhoogt de algehele kwaliteitsnorm van de AAC-blokfabriek.

Productie-efficiëntie en kwaliteitscontrole

Kwaliteitscontrole bij de productie van AAC-blokken hangt af van de nauwkeurigheid van de automatisering. Het digitale monitoringsysteem zorgt voor een uniforme dichtheid en druksterkte voor alle producten. Door variaties in de toevoer van grondstoffen en reactietiming te verminderen, minimaliseert de volledig automatische AAC-blokproductielijn het aantal uitval en verbetert de productiesnelheid.

Om een consistente kwaliteit te behouden, past het systeem in elke fase een gesloten kringloop toe. De sensoren detecteren afwijkingen in de viscositeit van de slurry, de gasontwikkeling of de snijtolerantie en passen automatisch de relevante parameters aan. Dankzij dit controleniveau kunnen fabrikanten blokken produceren die consistent voldoen aan de internationale bouwnormen.

Comparatief voordeel ten opzichte van traditionele systemen

Vergeleken met de conventionele productie van betonblokken biedt de geautomatiseerde AAC-installatie een hogere mate van efficiëntie en duurzaamheid. De productielijn voor lichtgewicht betonblokken verlaagt niet alleen de productiekosten, maar verbetert ook de bouwprestaties.

De comparatieve voordelen kunnen als volgt worden samengevat:

| Aspect | Traditionele bloklijn | AAC-blokproductielijn |

|---|---|---|

| Energieverbruik | Hoog (ovengebaseerde uitharding) | Laag (stoomautoclaveersysteem) |

| Materiaalefficiëntie | Gematigd | Hoog, dankzij automatiseringscontrole |

| Arbeidsvereiste | Hoge handmatige betrokkenheid | Minimaal door automatisering |

| Blok gewicht | Zwaar | Lichtgewicht, eenvoudig te hanteren |

| Milieu-impact | Hoge CO₂-uitstoot | Lage emissie en recyclebare materialen |

Toekomstperspectieven van de productie van AAC-blokken

De wereldwijde verschuiving naar duurzame bouwpraktijken blijft de vraag naar productielijnen voor AAC-blokken vergroten. Verwacht wordt dat toekomstige systemen meer digitale intelligentie zullen integreren, de precisie zullen vergroten en de operationele kosten nog verder zullen verlagen. Ontwikkelingen op het gebied van procesautomatisering, zoals realtime defectdetectie en adaptieve besturingsalgoritmen, zullen AAC-fabrieken autonomer en efficiënter met hulpbronnen maken.

Bovendien zullen modulaire machinesystemen voor het maken van AAC-blokken waarschijnlijk de markt domineren, waardoor schaalbare productie-opstellingen mogelijk zijn die zijn afgestemd op verschillende projectgroottes. De adoptie van hernieuwbare energie voor autoclaveren en slimme logistieke oplossingen zullen de productie van AAC-blokken verder afstemmen op de groene productiebeweging.

Conclusie

De AAC-blokproductielijn, gedefinieerd door zijn geautomatiseerde productiesysteem, markeert een nieuw tijdperk in de bouwmaterialenindustrie. Door precisie, efficiëntie en verantwoordelijkheid voor het milieu te combineren, wordt een duurzame basis gelegd voor de moderne bouw. De op automatisering gebaseerde voordelen – van resourcebeheer tot kwaliteitsborging – positioneren het als een essentiële oplossing voor zeer efficiënte productie met weinig impact.