In de moderne bouwsector worden blokken van geautoclaveerd cellenbeton (AAC) veel gebruikt in residentiële, commerciële en industriële gebouwen vanwege hun lichtgewicht, hoge sterkte, thermische isolatie en geluidsisolerende eigenschappen. Een van de kritische factoren die de kwaliteit van AAC-blokken garanderen, is hun uithardingsproces.

Overzicht van het uithardingsproces van AAC-blokken

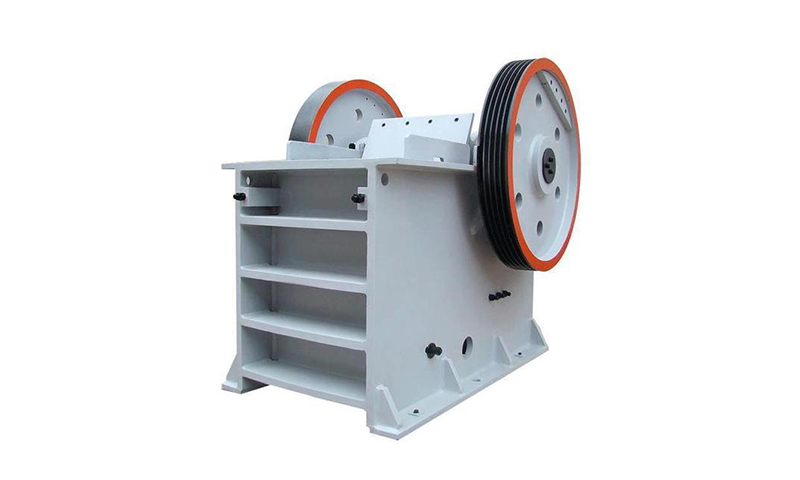

Het productieproces van AAC-blokken omvat het voorbereiden van grondstoffen, mengen, gieten, voorharden, snijden en autoclaveren. Hiervan is autoclaveren de belangrijkste stap, waarbij stoom onder hoge temperatuur en hoge druk de volledige hydratatiereactie binnen de blokken bevordert, waardoor de vereiste sterkte en stabiliteit wordt bereikt.

Normaal gesproken bedraagt de autoclaafperiode voor AAC-blokken ongeveer 10–12 uur, verdeeld in:

Opwarmfase (2–3 uur): Geleidelijk verhogen van de temperatuur tot het doelniveau.

Wachtfase (6–8 uur): Handhaving van een hoge temperatuur om volledige hydratatie te bevorderen.

Koelfase (2–3 uur): Geleidelijk verlagen van de temperatuur om scheuren veroorzaakt door plotselinge temperatuurveranderingen te voorkomen.

Impact van de uithardingsperiode op de efficiëntie van de productielijn

De lengte van de uithardingsperiode heeft rechtstreeks invloed op de efficiëntie en kosteneffectiviteit van een AAC-blokproductielijn. Een langere uithardingsperiode kan de productiecapaciteit verminderen, terwijl een te korte periode de blokkwaliteit in gevaar kan brengen. Daarom is het optimaliseren van het uithardingsproces cruciaal voor het verbeteren van de algehele productie-efficiëntie.

Toepassing van geautomatiseerde besturingssystemen

Moderne AAC-blokproductielijnen maken vaak gebruik van geautomatiseerde controlesystemen om de temperatuur en druk in realtime te bewaken tijdens het autoclaveren, waardoor een consistente en stabiele uitharding wordt gegarandeerd.

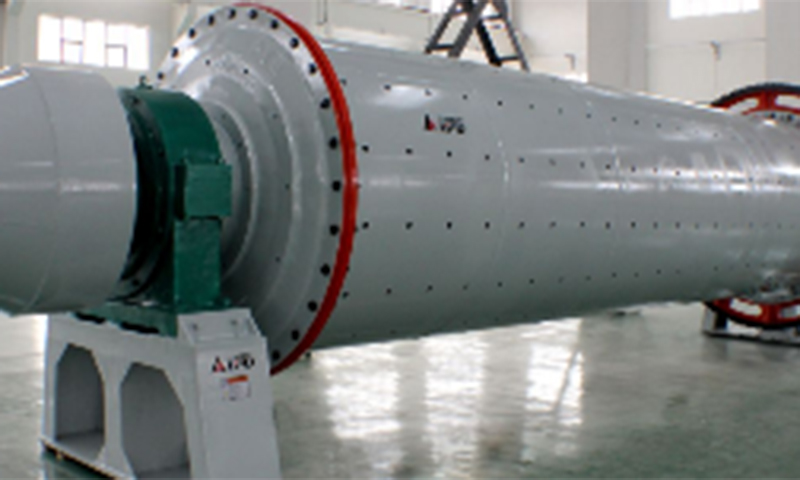

Optimalisatie van autoclaveerapparatuur

Efficiënte autoclaafapparatuur kan de verwarmings- en koelfasen verkorten, waardoor de productie-efficiëntie wordt verbeterd. Autoclaven met meerdere kamers maken bijvoorbeeld de gelijktijdige verwerking van meerdere batches blokken mogelijk, waardoor de wachttijd wordt verkort.

Aanpassing van grondstofverhoudingen

De juiste grondstofverhoudingen verbeteren niet alleen de blokprestaties, maar beïnvloeden ook de uithardingsefficiëntie. Een lichte verhoging van het gipsgehalte kan bijvoorbeeld de hydratatiereactie van het cement versnellen, waardoor de uithardingsperiode wordt verkort.

Rol van fabrikanten van AAC-blokproductielijnen

Fabrikanten van AAC-blokproductielijnen spelen een cruciale rol bij het optimaliseren van het uithardingsproces. Ze bieden hoogwaardige apparatuur en oplossingen op maat, afgestemd op de eisen van de klant.

In de onderstaande tabel worden enkele opmerkelijke fabrikanten van AAC-blokproductielijnen en hun belangrijkste kenmerken belicht:

| Fabrikant | Belangrijkste kenmerken | Representatieve producten |

|---|---|---|

| Lontto | Meer dan 30 jaar ervaring, apparatuur geëxporteerd naar 60 landen | Geautomatiseerde AAC-productielijn |

| QUNFENG | Volledig geautomatiseerd besturingssysteem, ondersteunt meerdere blokgroottes | Hoogefficiënte AAC-productielijn |

| AGICO CEMENT | Biedt EPC-oplossingen voor planning, ontwerp en installatie | Aangepaste AAC-productielijn |

Conclusie

De uithardingsperiode van AAC-blokken is een kritische factor die zowel de productkwaliteit als de productie-efficiëntie beïnvloedt. Het optimaliseren van het autoclaveerproces, het implementeren van geavanceerde geautomatiseerde controlesystemen, het gebruik van efficiënte autoclaveerapparatuur en het aanpassen van de grondstofverhoudingen kunnen de prestaties van de productielijn en de blokkwaliteit effectief verbeteren. Fabrikanten van AAC-blokproductielijnen spelen een sleutelrol door innovatieve technologieën en geoptimaliseerde apparatuur te leveren die de ontwikkeling van de industrie ondersteunen.