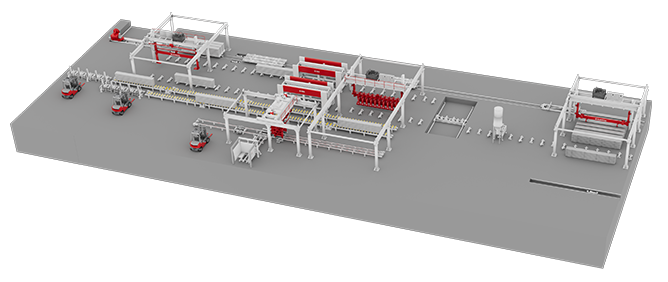

1. Geautomatiseerd voedingssysteem

Lichtgewicht blokmachine is in het algemeen uitgerust met een geautomatiseerd voedingssysteem, dat grondstoffen automatisch in de mengapparatuur kan voeden volgens de vooraf ingestelde verhouding en hoeveelheid. Het geautomatiseerde voedingssysteem verbetert niet alleen de productie -efficiëntie, maar zorgt ook voor de nauwkeurigheid van de grondstofverhouding, waardoor de kwaliteitsstabiliteit van de blokken wordt gewaarborgd. Dit systeem omvat meestal componenten zoals opslagbakken van grondstof, meetapparaten, transportbanden, enz., En wordt nauwkeurig bestuurd door PLC (programmeerbare logische controller) of DC's (gedistribueerd besturingssysteem).

2. Geautomatiseerd meng- en roersysteem

In het productieproces van Lichtgewicht blokmachine , Mengen en roeren zijn een van de belangrijkste links. Het geautomatiseerde meng- en roersysteem kan de grondstoffen volledig mengen en roeren volgens de vooraf ingestelde procesparameters (zoals roerende tijd, roerende snelheid, enz.) Om de uniformiteit en sterkte van de blokken te waarborgen. Dit systeem neemt meestal geavanceerde roerende technologie en efficiënt agitatorontwerp aan en is uitgerust met bewakingsapparatuur zoals temperatuursensoren en vochtigheidssensoren om de temperatuur en vochtigheid van het mengsel in realtime te controleren, waardoor de stabiliteit en de controleerbaarheid van het productieproces wordt gewaarborgd.

3. Geautomatiseerd vorm- en snijsysteem

Het vormen en snijden van links van Lichtgewicht blokmachine zijn ook zeer geautomatiseerd. Het geautomatiseerde vormsysteem kan het mengsel ingaan op de vooraf ingestelde blokgrootte en vorm door het vorm- en hydraulische systeem. Het geautomatiseerde snijsysteem kan de blokken nauwkeurig snijden volgens de vooraf ingestelde grootte en vorm nadat ze zijn gevormd. Dit systeem verbetert niet alleen de dimensionale nauwkeurigheid en de vormconsistentie van de blokken, maar vermindert ook de fouten en afval veroorzaakt door handmatig snijden aanzienlijk.

4. Geautomatiseerd demouwe en transportsysteem

Nadat de blokken zijn gevormd en gesneden, kan het geautomatiseerde demoudting -systeem de blokken van de mal automatisch verwijderen en naar het volgende proces sturen via de transportband. Dit systeem verbetert niet alleen de productie -efficiëntie, maar zorgt ook voor de stabiliteit en veiligheid van de blokken tijdens het transport. Tegelijkertijd kan het geautomatiseerde transportsysteem de blokken ook naar verschillende opslaggebieden of verpakkingsapparatuur transporteren volgens productiebehoeften om flexibele planning en efficiënte werking van de productielijn te bereiken.

5. Geautomatiseerd besturingssysteem en monitoring

Het geautomatiseerde besturingssysteem van de lichtgewicht blokmachine is het kerngedeelte van de gehele productielijn. Dit systeem hanteert meestal geavanceerde PLC- of DCS -controletechnologie, die uitgebreide monitoring en precieze controle van het productieproces kunnen realiseren. Via het touchscreen of de externe bewakingsinterface kunnen operators de bedrijfsstatus van de productielijn, foutalarminformatie en verschillende productieparameters (zoals temperatuur, vochtigheid, druk, enz.) In realtime controleren. Tegelijkertijd kan het geautomatiseerde besturingssysteem ook automatisch aanpassen en optimaliseren volgens de productiebehoefte om de stabiliteit en efficiëntie van het productieproces te waarborgen.

Vi. Intelligent management en gegevensanalyse

Naast de bovengenoemde automatiseringsfuncties, modern Lichtgewicht blokmachines hebben geleidelijk intelligent management- en data -analysetechnologieën opgenomen. Door middel van geavanceerde middelen zoals het Internet of Things -technologie en cloud computing -technologie, kunnen ondernemingen externe monitoring en gegevensanalyse van productielijnen bereiken. Dit helpt niet alleen om problemen in het productieproces tijdig te ontdekken en op te lossen, maar biedt ook ondersteuning voor besluitvorming en optimalisatie-suggesties voor ondernemingen. Door de analyse van productiegegevens kunnen ondernemingen bijvoorbeeld de knelpunten van de productiecapaciteit, kwaliteitsschommelingen en andere problemen van de productielijn begrijpen en overeenkomstige maatregelen nemen om te verbeteren en te optimaliseren.