02. Batching, gieten, uithardende sectie Kennis van de industrie

Vooral wanneer de productieformule vaak verandert, hoe kan het batchingsgedeelte de batchmethode snel aanpassen om de efficiëntie en kwaliteit te garanderen?

Wanneer de productieformule vaak verandert, moet het batchingsgedeelte een reeks maatregelen nemen om de batchmethode snel aan te passen om efficiëntie en kwaliteit te waarborgen. Hier zijn enkele belangrijke stappen en strategieën:

1. Flexibel batchingsysteemontwerp

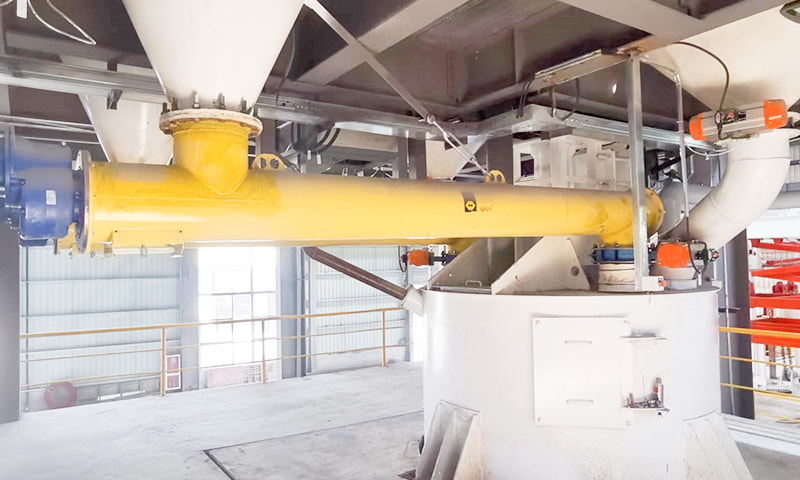

Ten eerste moet het batchsectie worden uitgerust met een flexibel batchsysteem dat zich snel kan aanpassen aan de vereisten van verschillende formules. Dit omvat het gebruik van een programmeerbare controller (PLC) of een vergelijkbaar geautomatiseerd besturingssysteem, dat snel kan schakelen tussen formules door softwareparameters te wijzigen. Tegelijkertijd moet het systeem een verscheidenheid aan batchmethoden ondersteunen, zoals automatisch batching, handmatig batching en semi-automatisch batching, om aan verschillende productiebehoeften te voldoen.

2. Nauwkeurige meting en kalibratie

Het is essentieel om de nauwkeurigheid van de meetapparatuur te waarborgen. Het batchingsgedeelte moet de meetapparatuur regelmatig kalibreren om ervoor te zorgen dat de metingen nauwkeurig zijn. Wanneer de formule verandert, kalibreert u de relevante apparatuur opnieuw om aan de vereisten van de nieuwe formule te voldoen. Bovendien kan het gebruik van zeer nauwkeurige sensoren en -instrumenten ook de nauwkeurigheid van de meting verbeteren.

3. Fast Recept Switching -mechanisme

Stel een snel receptomschakelingsmechanisme op om de impact van receptveranderingen op de productie -efficiëntie te verminderen. Dit omvat het ontwikkelen van gedetailleerde receptschakelprocessen en operationele specificaties en trainingsoperators om schakelvaardigheden te beheersen. Tegelijkertijd kan het gebruik van informatietechnologie, zoals elektronische receptenbeheersystemen, receptinformatie worden bijgewerkt en sneller worden verzonden, waardoor menselijke fouten worden verminderd.

4. Effectieve communicatie en coördinatie

Het batch -gedeelte moet nauwe communicatie en coördinatie handhaven met productieplanning, kwaliteitscontrole en andere afdelingen. Wanneer het recept verandert, stelt u de relevante afdelingen tijdig op de hoogte en brengt u de voorbereidingen op. Zorg ervoor dat het batchingsgedeelte zich snel kan aanpassen aan de vereisten van het nieuwe recept en zorgt door teamwerk en kan zich snel aanpassen aan de vereisten van het nieuwe recept en kan zorgen voor productie -efficiëntie en productkwaliteit.

5. Continue optimalisatie en verbetering

Het batch -gedeelte moet de efficiëntie en kwaliteit van het batchproces blijven letten en evalueren. Identificeer potentiële problemen en verbeteringspunten door productiegegevens te verzamelen en te analyseren. In reactie op frequente veranderingen in recepten, optimaliseer je het ontwerp- en werkingsproces van het batchingsysteem continu om de flexibiliteit en het aanpassingsvermogen van het systeem te verbeteren. Moedig tegelijkertijd de operators aan om verbeteringsuggesties naar voren te brengen en gezamenlijk de continue verbetering van het batch -gedeelte te bevorderen.

Wanneer productieformules vaak veranderen, moet het batchproces de efficiëntie en kwaliteit garanderen door flexibel batchingsysteemontwerp, precieze meting en kalibratie, snelle formuleschakelmechanisme, effectieve communicatie en coördinatie en continue optimalisatie en verbetering.

Hoe kwaliteitsproblemen zoals ruwheid, honingraat en gaten te voorkomen tijdens het gietproces?

In het gietproces is het vermijden van kwaliteitsproblemen zoals ruwheid, honingraten en gaten tijdens het gietproces een belangrijke link om de kwaliteit en duurzaamheid van betoncomponenten te waarborgen. De volgende zijn enkele specifieke maatregelen en suggesties:

1. Controleer strikt de betonmixverhouding

De nauwkeurigheid van de betonmixverhouding heeft direct invloed op de sterkte, werkbaarheid en dichtheid van het beton. Daarom moet het ontwerp van de mixverhouding strikt in overeenstemming zijn met de ontwerpvereisten en moeten de hoeveelheid en het aandeel van verschillende grondstoffen strikt worden geregeld tijdens het bouwproces. Tegelijkertijd moet de mengapparatuur worden gekalibreerd en regelmatig worden onderhouden om een nauwkeurige meting te garanderen.

2.. Versterk het kwaliteitsbeheer van het bekistingsproject

De stijfheid, stabiliteit en afdichting van de bekisting hebben een belangrijke impact op de kwaliteit van betonvorming. Voordat de bekisting wordt geïnstalleerd, moet de vlakheid van de bekisting en de strakheid van de gewrichten zorgvuldig worden gecontroleerd om ervoor te zorgen dat er geen puin of schade is op het oppervlak van de bekisting. Tijdens het gietproces moet de ondersteuning van de bekisting regelmatig worden gecontroleerd om te voorkomen dat de bekisting vervorming of lekkage. Voor de bekistingsverbindingen moeten afdichtingsstroken of banden worden gebruikt om ze af te dichten om ervoor te zorgen dat er geen lekkage is.

3. Standaardiseer trillingsbewerking

Vibratie is een belangrijke link in het betonstroomproces en is direct gerelateerd aan de compactheid en uniformiteit van beton. Bij het trillen moet het principe van "snelle insertie en langzame terugtrekking" worden gevolgd om de trillingstijd en het invoegen van diepte te regelen om ervoor te zorgen dat de bubbels en overtollig water in het beton worden ontslagen. Voor gebieden met dichte stalen staven en hoeken moeten kleine vibrators of handmatige trillingen worden gebruikt om de trillingen te versterken om gemiste trillingen en onvoldoende trillingen te voorkomen.

4. Redelijke controle over de schenkingssnelheid en hoogte

De stroomsnelheid en hoogte hebben ook een zekere impact op de kwaliteit van beton. Te snel stromende snelheid kan gemakkelijk leiden tot betonnen segregatie en ongelijke trillingen; Een te hoge schenkingshoogte kan gemakkelijk spatten en segregatie veroorzaken. Daarom moeten tijdens het gietproces de gietsnelheid en hoogte redelijkerwijs worden geregeld volgens de werkelijke situatie, en moeten gelaagde giet- en slurry -haastingsmethode worden gebruikt om ervoor te zorgen dat elke betonlaag volledig kan worden getribreerd en verdicht.

5. Onderhoudswerk versterken

Nadat het beton is gegoten, moeten onderhoudswerkzaamheden in de tijd worden uitgevoerd. Het doel van onderhoud is om het oppervlak van het betonnen vochtig te houden en de hydratatiereactie en sterkteontwikkeling van cement te bevorderen. De uithardingstijd moet worden bepaald op basis van de sterkte van beton, klimatologische omstandigheden en andere factoren, in het algemeen niet minder dan 7 dagen. Tijdens de uithardingsperiode moet water regelmatig worden bestrooid of bedekt met hydraterende materialen om te voorkomen dat het betonoppervlak drogen en barsten.

6. Versterk kwaliteitsinspectie en acceptatie

Tijdens het gietproces en na het gieten moet de inspectie en acceptatie van betonnen kwaliteit worden versterkt. Het inspectie -gehalte omvat de mixverhouding, malaise, trillingen, formulierondersteuning en onderhoud van beton. De gevonden kwaliteitsproblemen moeten op tijd worden behandeld en gecorrigeerd om ervoor te zorgen dat de kwaliteit van betoncomponenten aan de ontwerpvereisten voldoet.

Om kwaliteitsproblemen zoals putten, honingraten en gaten tijdens het gieten te voorkomen, is het noodzakelijk om te beginnen met meerdere aspecten, waaronder strikte controle van de betonmixverhouding, het versterken van kwaliteitsbeheer van bekistingstechniek, het standaardiseren van trillingsoperaties, redelijk regelen van schietsnelheid en hoogte, het versterken van onderhoudswerkzaamheden en het versterken van de kwaliteitsinspectie en acceptatie. De implementatie van deze maatregelen zal helpen de kwaliteit en duurzaamheid van concrete componenten te verbeteren.